Corresponding author: ZHANG Xue-wei, E-mail: zhangxuewei06@gmail.com

随着航空航天技术的不断发展,在其结构设计中大量零件采用具有质量轻等优点的薄壁结构,薄壁零件的制造加工水平已成为衡量当今世界各国航空航天技术水平的重要标志之一[1].薄壁结构零件由于其结构复杂、刚性差等特点,切削过程的稳定性难以保证.切削颤振的存在对薄壁零件的表面质量、刀具寿命及切削加工效率等方面有较大影响.因此对于薄壁零件切削加工,颤振预测和抑制显得越来越重要.

目前国内外大多数研究者所建立的理论模型局限于二维稳定性的研究.Altintas等[2]在频域范围内利用单频率(ZOA)法预测铣削稳定边界.为解决单频率(ZOA)法不适用于小径向切深切削条件的问题,Merdol等[3]考虑周期力系数矩阵的高阶展开项提出了多频率法.Insperger等[4]提出通过平均处理,转化动力学时滞方程为常微分方程,基于Floquet理论判断切削过程稳定性,即半离散法.由于多频率法和半离散法的计算效率较低,Ding等[5]提出全离散方法分析铣削系统稳定性,该方法在确保稳定性理论模型精确度的前提下,提高了计算效率.Thevenot等[6]建立薄壁件在某一阶模态下的三维稳定性叶瓣图,由于假设薄壁件为弹性体,刀具为刚性体,因而与实际切削情况有一定的区别.Bravo等[7]将薄壁件和刀具都假设为弹性体,通过有限元分析有限的不同加工阶段的三维稳定性叶瓣图.Altintas[8]基于频域法建立切削颤振三维稳定性理论模型预测切削颤振稳定性临界区域.汤爱军等[9]在确保材料最大去除率的同时分析切削参数对稳定性的影响.朱立达等[10]基于正交车铣复合的切削特性采用解析法提出三维颤振稳定域的理论模型.

本文以低刚度薄壁零件为研究对象,在三维铣削加工动力学基础上通过全离散解析法建立颤振稳定性模型,对其主轴转速与颤振临界轴向切削深度之间的非线性关系进行仿真预测及实验验证,同时分析相关切削参数对稳定性的影响,进而为抑制颤振现象的产生、切削参数的优化提供有效方法.

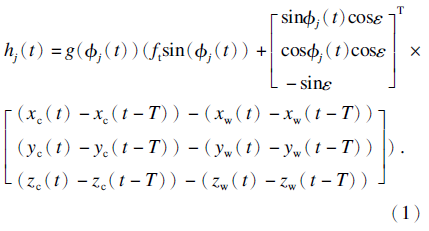

1 薄壁零件铣削稳定性模型薄壁零件铣削加工过程动力学模型是研究颤振稳定性的理论基础,针对薄壁零件刚度低、动态特性复杂的特点,在二维稳定性理论的基础上研究三维颤振稳定性模型.假设刀具和工件同时为柔性体,在x,y,z三个互相垂直方向的铣削振动系统,如图 1所示,kcx,kcy,kcz为刀具在x,y,z方向上的刚度系数;kwx,kwy,kwz为薄壁件在x,y,z方向上的刚度系数;ccx,ccy,ccz为刀具在x,y,z方向上的阻尼系数;cwx,cwy,cwz为薄壁件在x,y,z方向上的阻尼系数;dFrj,dFtj,dFaj为刀齿j上径向、切向、轴向切削力.考虑再生效应的瞬时动态切削厚度hj(t)可以表示为

|

图1 薄壁零件动态铣削加工动力学模型 Fig. 1 The dynamics model of thin-walled part in milling |

其中ϕst,ϕex分别为切入、切出角.

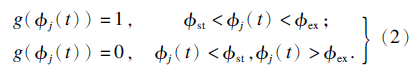

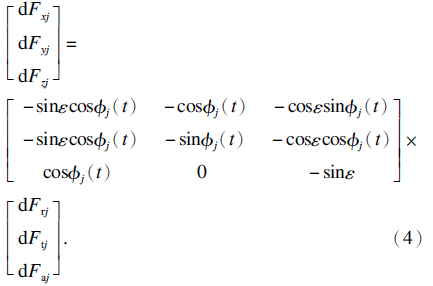

忽略螺旋角效应,作用于刀齿j上的径向切削力dFrj、切向切削力dFtj、轴向切削力dFaj分别为

式中:ap是轴向切深;Krc,Ktc,Kac分别为径向、切向和轴向剪切力系数;Kre,Kte,Kae分别为径向、切向和轴向刃口力系数.

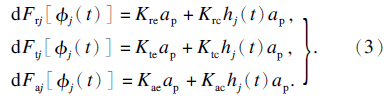

径向切削力dFrj,切向切削力dFtj,轴向切削力dFaj的x,y,z方向分量为

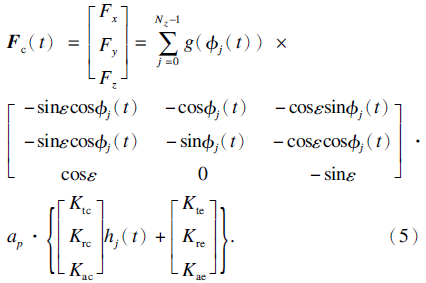

切削力作用在刀具上的x,y,z方向合力为

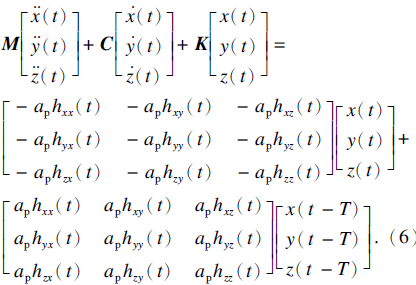

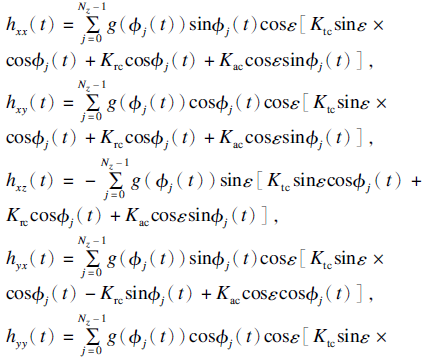

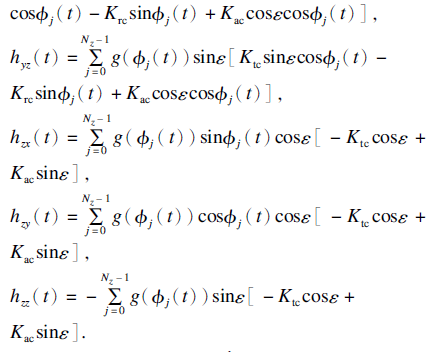

具有对称动力学参数的三自由度铣削动力学模型可表示为

式中: M,C和K 为系统模态质量、阻尼和刚度矩阵;ap为轴向切深.

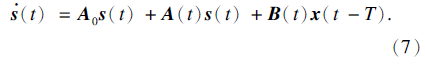

假设 及s (t)= [q (t) p (t)] T,式(6)可以表示为如下状态空间形式[3]:

及s (t)= [q (t) p (t)] T,式(6)可以表示为如下状态空间形式[3]:

其中:

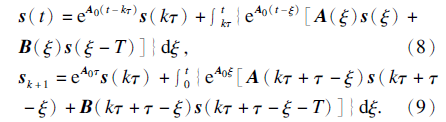

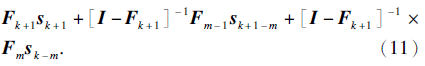

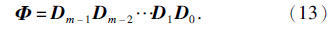

利用全离散法[4]对薄壁零件颤振稳定性进行预测,首先将时间周期T等距离散,即T=mτ(m为正整数),式(7)可以表示为

对时滞项、状态项以及周期系数矩阵做线性逼近,可得

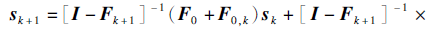

若[I-F k+1]非奇异,则

根据式(11),构造离散映射

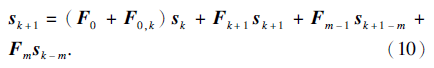

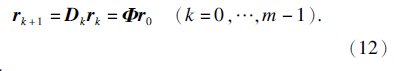

图 2为铣削加工稳定性叶瓣图,为验证稳定性模型的准确性,在图 2所示稳定性叶瓣图中取A(6200r/min,2.6mm)和B(7900r/min,3.6mm)进行铣削实验.在两种实验情况下工件 表面质量如图 3所示,在A点切削条件下加工,工件表面无明显振痕,表面质量较好;而在B点切削条件下加工,工件表面有明显振痕.图 4为两种切削条件下的声强信号,从图 4中可以看出,发生颤振时声强信号明显强于稳定切削时的声强信号.

|

图2 铣削加工稳定性叶瓣图 Fig. 2 The stability lobe of milling |

对薄壁件三维颤振进行稳定性分析.如图 2所示,三维颤振稳定域随着铣刀主轴转速变化,当铣刀主轴转速增大,稳定性切削临界叶瓣变宽,分布趋于稀疏.

|

图3 铣削加工工件表面质量 Fig. 3 The surface quality of workpiece in milling (a)—A点无颤振表面; (b)—B点颤振表面. |

|

(a)—A点声强信号; (b)—B点声强信号. 图4 铣削加工声强信号 Fig. 4 The sound intensity signals of milling |

当系统其他切削参数不变,分别改变系统模态质量mt,阻尼比ξ,固有频率ωn时,如图 5~图 7所示,稳定性临界切削叶瓣随模态质量及阻尼 比的增加而上移,即稳定性增强;稳定性临界切削叶瓣随固有频率增大而变化,即整体向右平移.

|

图5 刀具模态质量mt对颤振稳定性的影响 Fig. 5 The impact of modal mass mt on the chatter stability |

|

图6 阻尼比ξ对颤振稳定性的影响 Fig. 6 The impact of relative damping ξ on the chatter stability |

|

图7 固有频率 ω n对颤振稳定性的影响 Fig. 7 The impact of natural frequency ω n on the chatter stability |

通过以上分析可知,在薄壁零件铣削加工过程中,根据实际加工需求选择适合的切削参数能够在保证加工质量及效率的同时避免颤振的发生.

3 结 论1) 建立了薄壁零件铣削加工三维稳定性的动力学模型,在研究再生型铣削颤振与切削动力学参数之间关系的前提下,得到了主轴转速与稳定域临界切削深度之间的非线性关系.

2) 稳定性临界切削叶瓣随主轴转速增大而 分布趋于稀疏,随模态质量及阻尼比的增加而上移,随固有频率增大而整体向右平移.对稳定性临界切削叶瓣图的研究为避免铣削加工过程颤振的发生和切削参数的优化提供了理论依据.

3) 通过铣削加工过程声强信号及工件表面质量分析,验证理论模型和仿真结果的正确性,对选择合理的切削参数,提高表面加工质量和加工效率具有一定指导意义.

| [1] | Kilic Z M,Altintas Y.Stability of peripheral milling operations with long end mills[J].Procedia CIRP,2012,4(1):103-108.( 1) 1) |

| [2] | Altintas Y,Budak E.Analytical prediction of stability for milling in the time-domain[J].CIRP Annals—Manufacturing Technology,1995,44(1):357-362.( 1) 1) |

| [3] | Merdol S D,Altintas Y.Multi frequency solution of chatter stability for low immersion milling[J].Journal of Manufacturing Science and Engineering,2004,126(3):459-466.( 2) 2) |

| [4] | Insperger T,Stepan G.Updated semi-discretization method for periodic delay-differential equations with discrete delay[J].International Journal for Numerical Method in Engineering,2004,61(1):117-141.( 2) 2) |

| [5] | Ding Y,Zhu L M,Zhang X J,et al.A full-discretization method for prediction of milling stability[J].International Journal of Machine Tools & Manufacture,2010,50(5):502-509. ( 1) 1) |

| [6] | Thevenot V,Arnaud L,Dessein G,et al.Integration of dynamic behavior variations in the stability lobes method[J].The International Journal of Advanced Manufacturing Technology,2006,27(7/8):638-644.( 1) 1) |

| [7] | Bravo U,Altuzarra O,Lacalle L N.Stability limits of milling considering the flexibility of the workpiece and the machine[J].International Journal of Machine Tools & Manufacture,2005,45(15):1669-1680.( 1) 1) |

| [8] | Altintas Y.Analytical prediction of three dimensional chatter stability in milling[J].JSME International Journal:Series C,2001,44(3):717-723.( 1) 1) |

| [9] | 汤爱军,刘战强.铣削加工系统三维稳定性理论研究与进展[J].工具技术,2008,42(5):3-5.(Tang Ai-jun,Liu Zhan-qiang.Perspectives and process in three-dimensional stability lobes in milling chatter system[J].Tool Engineering,2008,42(5):3-5.)( 1) 1) |

| [10] | 朱立达,王宛山,李鹤,等.正交车铣偏心加工三维颤振稳定性的研究[J].机械工程学报,2011,47(23):186-192.(Zhu Li-da,Wang Wan-shan,Li He,et al.Research on 3D chatter stability of orthogonal and eccentric turn-milling[J].Journal of Mechanical Engineering,2011,47(23):186-192.)( 1) 1) |