Corresponding author: TIAN Sheng, E-mail: shitian1@scut.edu.cn

在轿车制造过程中,由于工艺性的要求会对原设计有所影响和改变,而轿车发动机舱会布置一系列功能附件,如动力总成、散热冷却总成、车载蓄电池等,这些结构附件或多或少影响了结构在正面碰撞中的变形[1, 2, 3].以本文设计的目标车发动机为例,由于其动力总成的悬置安装在纵梁上或通过副车架等间接的方式与前纵梁连接,考虑到发动机在正面碰撞过程中与刚性墙接触,其悬置将参与碰撞力的传递,进而影响发动机舱碰撞力的传递.为了深入细化到结构设计,在概念设计阶段需要采用仿真方法校核结构的设计.仿真分析可以在概念车开发阶段发现潜在的缺陷从而及时修改,大大降低整车开发的费用,已经成为当前轿车设计的主流手段[4, 5, 6].

1 纵梁具体方案设计在具体设计某款B级轿车的纵梁时,考虑了纵梁的两套设计方案.

方案一:吸能盒和纵梁材料采用普通高强度钢HC420LA,宽高尺寸选为60 mm×110 mm,其截面厚度分别取2 mm和2.2 mm,并采用两块冲压钣金件焊接封闭而成,如图 1所示.

|

图 1 方案一的结构构形 Fig. 1 Structure configuration of simulation Case 1 |

方案二:吸能盒和纵梁尺寸与方案一相同,但吸能盒及纵梁前段均设置变形诱导槽,使吸能盒及纵梁在受到轴向力时,能稳定地沿着轴向溃缩,考虑到纵梁变形次序控制原则,在纵梁后段的拐弯处设置了加强筋,保证在吸能盒及纵梁前段溃缩变形时,纵梁中后段保持稳定,如图 2所示.

|

图 2 方案二的结构构形 Fig. 2 Structure configuration of simulation Case 2 |

汽车碰撞瞬间是一个非线性的力学物理过程,在几何上表现为以大位移、大转动和大应变为特征的非线性,材料变形则是弹塑性非线性变形等.有限元方法可以处理汽车碰撞中复杂的边界条件和复杂的材料本构关系,并且对接触滑移面描述非常方便[7, 8, 9].汽车碰撞必然会有接触,在此过程中,碰撞接触力会随着结构变形和时间的改变而变化[10].接触搜寻算法在仿真中运用比较普遍的是对称罚函数法.

1)如图 3 所示,对任一个从节点nS ,搜索与它最靠近的主节点mS .

|

图 3 从节点与主面的接触 Fig. 3 Contact between master surface and slave nod |

2)检查与主节点mS有关的所有主单元面,确定从节点nS穿透主表面时可能接触的主单元表面.若主节点mS与从节点nS不重合,当满足式(1)时,从节点nS与主单元面Si接触.

如果nS接近或位于两个单元面交线上,不等式(1)可能不确定,这时:

3)确定从节点nS在主单元面上的接触点c的位置.主单元面上任一点位置矢量可表示为

(1+ξjξ)(1+ηjη),xij是单元第j节点的xi坐标值;

i1,i2,i3是x1,x2,x3坐标轴的单位矢量.接触点c(ξc,ηc)位置为式(5)的解:

(1+ξjξ)(1+ηjη),xij是单元第j节点的xi坐标值;

i1,i2,i3是x1,x2,x3坐标轴的单位矢量.接触点c(ξc,ηc)位置为式(5)的解:

4)若穿透量l=ni[t-r(ξc,ηc)]<0,则表示从节点ns穿透含有接触点 c(ξc,ηc)的主单元面.其中,ni是接触点处主单元面的外法线单位矢量:

如果穿透量l≥0,则表示从节点ns没有穿透主单元面,即两物体没有发生接触碰撞,不作任何处理,从节点ns处理结束,开始搜索下一个从节点ns+1.从节点与主单元面的关系如图 4所示.

|

图 4 从节点与主单元面的接触 Fig. 4 Relation between master unit surface and slave nod |

5)若从节点穿透主面,则在从节点nS和接触点c之间施加法向接触力:

在从节点nS上附加接触力矢量fS,根据牛顿第三定律,在主单元面的接触点c作用一个反方向的作用力-fS,按照式(9)将点c的接触力等效分配到主单元的节点上:

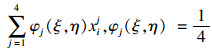

φj(ξc,ηc)为主单元面上的二维形函数,且在接触点c有

6)若从节点nS的法向接触力为fS ,则最大摩擦力为FY=μ|fS|,μ为摩擦系数.设在上一时刻(tn)从节点nS的摩擦力为Fn,则现时刻(tn+1)可能的摩擦力(试探摩擦力)F*= Fn-kΔα,k为界面刚度,Δ α= r n+1(ξcn+1,ηcn+1)-rn+1(ξcn,ηcn).现时刻的摩擦力由式(10)确定:

按照作用力与反作用力原理,计算主单元面上各节点的摩擦力.

7)将接触力矢量fS,fjm和摩擦力矢量作为已知向量,组装到总体载荷矢量阵中.

3 正面碰撞车体结构仿真分析结果把第1部分设计的两种纵梁方案的整车有限元模型组建完毕后,便可提交计算得出仿真分析结果.下面分别评价方案一和方案二.

3.1 整体变形两个方案的整体变形表现大致相同,其中上A柱都没有明显折弯,这表明前部乘员舱的上部空间保持较完整.

3.2 减速度曲线结果对比分析提取出左右B柱与门槛梁相交处的减速度曲线,根据工程经验采用CFC60等级滤波,得出方案一、方案二的左右两侧减速度曲线对比如图 5和图 6所示.表 1比较了对标样车、方案一和方案二的仿真减速度峰值.

|

图 5 左侧减速度曲线对比 Fig. 5 Left deceleration curves comparison |

|

图 6 右侧减速度曲线对比 Fig. 6 Right deceleration curves comparison |

|

| 表 1 减速度峰值对比 Table 1 Deceleration peak value comparison |

通过图 5,图 6和表 1的对比,可得出结论:

1) 方案一、方案二的初期减速度均远高于第一批次工程对标样车,这有利于减速度传感器容易捕捉到触发信号.另外,后期的减速度峰值也比对标样车有较大程度的降低.

2) 分别计算对标样车、仿真出来的方案一右边和方案二右边车体减速度的等效双梯形波EDTW(equivalent dual trapezoids wave),见表 2,由计算结果知道两个方案EDTW都符合“前高后低”原则,这意味着在碰撞前期吸收的能量更多.表 1中可以看出两个新设计纵梁方案的减速度峰值相比第一批次工程对标样车均有显著降低,其中方案二的减速度效果更明显,右侧减速度峰值只有34.1 g,比第一批次工程对标样车的峰值46.8 g降低了12.7 g.

|

| 表 2 EDTW对比 Table 2 EDTW comparison |

在施加同样的压溃力情况下,图 7,图 8分别列出方案一和方案二纵梁结构10和30 ms时刻的变形图像.

|

图 7 方案一纵梁结构变形图 Fig. 7 Rail strucure deflection of simulation Case 1 |

|

图 8 方案二纵梁结构变形图 Fig. 8 Rail strucure deflection of simulation Case 2 |

由图 7和图 8可知,初步设计的纵梁满足了高速全正碰减速度性能要求,但是如果像方案一不设置变形诱导槽,纵梁的变形形式主要呈现出折溃的形式,这种变形模式的吸收能量不足,显然不是理想的变形模式.而方案二由于设置了诱导槽,在碰撞中吸能盒到纵梁从前至后依次溃缩变形,吸能盒和纵梁前段吸收绝大部分碰撞能量,而纵梁中后段变形较小.

为了详细分析图 5和图 6碰撞前期减速度区别的机理,导出了两个方案的吸能盒和纵梁截面力对比,分别见图 9和图 10.通过图 9和图 10分析,可得出结论:

|

图 9 吸能盒截面力对比 Fig. 9 Section forces comparison of crash box |

|

图 10 纵梁前段截面力对比 Fig. 10 Section forces comparison of frontal rails |

1) 方案一的吸能盒平均承载约为63 kN,方案二的吸能盒平均承载约为67 kN,与设计的吸能盒平均承载目标值65.18 kN接近;方案一的纵梁前段平均承载约为70 kN,方案二的纵梁前段平均承载约为80 kN,基本与纵梁前段平均通过力设计目标值77.25 kN符合,因此仿真结果证明了车体结构设计方法是正确的.

2) 方案二的平均通过力更为平缓,而方案一的纵梁通过力为振荡形式,这也从另一个角度解释了方案一由于结构折弯,承载能力不足,导致25 ms时刻附近减速度较小,这也是典型折弯模式下的轴向承载力曲线图.

3.3 侵入量对比方案一、方案二的侵入量对比见图 11,图 12和表 3.

|

图 11 方案一乘员舱侵入变形云图 Fig. 11 Intrusion deflection contour of crews cabin of simulation Case 1 |

|

图 12 方案二乘员舱侵入变形云图 Fig. 12 Intrusion deflection contour of crews cabin of simulation Case 2 |

|

| 表 3 侵入量对比 Table 3 Intrusion value comparisonmm |

图 11和图 12表明,两者的侵入量差别不大,但方案二的吸能盒和纵梁前段吸能更大,有效地缓解了纵梁中后段结构变形,因而侵入量更小.

4 结 论本文仿真分析方法与一般仿真分析方法的意义是不同的.由于已经得出具备较好碰撞性能潜力的初版数模,在初版数模基础上进行发动机舱总布置,此时仿真分析方法着重于在具备较好碰撞性能潜力的初版数模的基础上,细化结构的设计,以便使结构的碰撞性能更趋于完善.

1) 改变通常先布置好发动机舱再确定纵梁结构尺寸的做法,首先主动设计出合理的吸能盒和纵梁结构,在此基础上提出两个具体纵梁方案.

2) 按照正面碰撞车体结构仿真分析的评价指标分别评价方案一和方案二,得出方案二具有较好的碰撞性能.方案二由于设置了诱导槽,在碰撞中吸能盒到纵梁从前至后依次溃缩变形,满足“变形控制次序”要求,吸能盒和纵梁前段吸收绝大部分碰撞能量,因此前部结构的侵入量较小,对乘员有利.

| [1] | Wu G,Zhang X,Dong Z M.Powertrain architectures of electrified vehicles:review,classification and comparison[J].International Journal of the Franklin Institute,2015,352(2):425-448.( 1) 1) |

| [2] | Zulkefli M,Zheng J F,Sun Z X,et al.Hybrid powertrain optimization with trajectory prediction based on inter-vehicle-communication and vehicle-infrastructure-integration[J].Transportation Research Part C:Emerging Technologies,2014,45(8):41-63.( 1) 1) |

| [3] | Caresana F,Bilancia M,Bartolini C M.Numerical method for assessing the potential of smart engine thermal management:application to a medium-upper segment passenger car[J].Applied Thermal Engineering,2011,31(16):3559-3568.( 1) 1) |

| [4] | Yang Y,Liou W W,James S,et al.Shock wave impact simulation of a vehicle occupant using fluid/structure/dynamics interactions[J].International Journal of Impact Engineering,2013,52(2):11-22.( 1) 1) |

| [5] | Iyama J,Obayashi K,Wakana G.Appling CAE to understand the causality of dummy neck injury readings[J].SAE Paper,2011-01-1069.2011.( 1) 1) |

| [6] | Neuenhaus J F,GeBler U J,Feldmann M.Using multibody system modeling to make accurate predictions of vehicle impacts on road restraint systems[J].International Journal of Non-linear Mechanics,2013,53(7):24-31.( 1) 1) |

| [7] | Livermore Software Technology Corporation.LSDYNA version 971 keyword user’s manual[M].Washington,DC:LST,2012.( 1) 1) |

| [8] | Eduardo B.Dynamic explicit solution for higher-order crystal plasticity theories[J].International Journal of Plasticity,2014,53(2):1-16.( 1) 1) |

| [9] | Trimio L F,Cronin D S.Non-direct similitude technique applied to the dynamic axial impact of bonded crushtubes[J].International Journal of Impact Engineering,2014,64(2):39-52.( 1) 1) |

| [10] | Jin S Y,Altenhof W,Li Z B.A parametric study on extrusion geometry and blade quantity during axial cutting deformation of circular AA6061-T6 extrusions under impact and quasi-static loading[J].International Journal of Impact Engineering,2012,49(11):165-178.( 1) 1) |