2. 东北大学 流程工业综合自动化国家重点实验室, 辽宁 沈阳 110819

2. State Key Laboratory of Synthetical Automation for Process Industries, Northeastern University, Shenyang 110819, China.

Corresponding author: QIN Yan, E-mail: neuqinyan@163.com

磨矿过程是选矿作业的重要生产工序,是将破碎后的大颗粒矿石进一步研磨以生产出粒度指标满足工艺要求的合格矿浆的过程.适宜的磨矿粒度是提高整个选矿生产过程最终产品质量(金属回收率和精矿品位)的关键[1].磨矿过程不仅要保证生产过程的安全、稳定、连续运行,还要将产品质量指标(即磨矿粒度)控制在工艺要求的范围内,并尽可能地接近目标值[2].这不仅需要实现磨矿系统底层的自动化控制,还需要有效的运行控制技术以实现上述目标.

与以往的过程控制系统相比,运行控制的被控对象由单个生产设备的回路控制变为整个生产系统(或过程)的协同控制,大大增加实际系统调试实验的复杂性.而且,由于实际磨矿生产过程的危险性和连续性,使得运行控制的工业在线实验通常不被允许.因此,考虑到安全生产、运行控制算法的验证与改进以及算法应用的可移植性等因素,建立一套经济、有效、可靠的实验平台对应用前的运行控制算法进行测试十分必要.

磨矿生产设备价格昂贵、种类繁多、体积普遍巨大,因而很难建立具有代表性的中试实验系统.早期的磨矿过程运行控制研究大多是基于线性模型的Estimill[3]、USim PAC2[4]仿真软件包进行实验.随着建模方法和计算机技术的进一步发展,用于粉碎回路模拟的JKSimMet[5]、磨矿过程模拟的METSIM软件[6]被相继开发,建模精度和软件的可靠性都得到了极大改善.半实物仿真作为仿真技术的一个分支,由于其具有能够充分结合数据仿真技术与实际物理特性以更加逼近真实系统的特点,被应用到磨矿过程的实验系统设计中.文献[7]利用Matlab和RSView32搭建了磨矿生产过程虚拟对象平台;文献[8]增加虚拟执行机构与检测装置和优化软件,进一步完善了系统结构.但是这些系统仍面临以下问题:1) 以Matlab引擎为运算核心,不仅需要为Matlab引擎开发外围调用软件,而且容易因调用机制的不稳定性影响系统的整体可靠性;2) 实际工业现场的PLC/DCS都自成体系,由于硬件接口和编程环境的差异,增加了Matlab程序的转化和移植难度;3) 监控系统采用西门子、罗克韦尔等大型自动化公司产品,对硬件的依赖度高,导致实验系统整体的兼容性较差.

本文在分析磨矿过程运行控制系统整体结构的基础上,开发了一套面向工业实际的实验装置来进行运行控制算法实际应用前的初步验证.众所周知,流程工业存在高度的危险性,实验系统的开发可以为在线应用提供一定的安全保证,并可以减少因工业实验带来的经济损失.相对于传统的PLC技术,软PLC技术具有支持多硬件平台、多语言编程、移植性好等特点,日益成为工业控制硬件未来的发展方向[9].基于软PLC技术的运行控制器,提高了系统的整体稳定性和便捷性;界面友好的监控系统,便于对过程数据进行在线监测,并克服了常用工业自动化软件的兼容性问题;与工业实际相似的架构设计,保证了对运行控制算法进行有效验证后直接移植到工业实际中去,具有良好的应用前景.

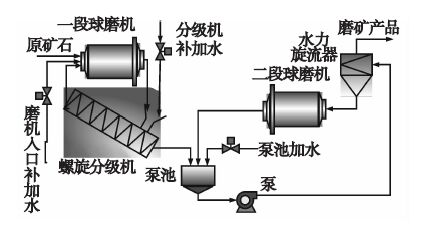

1 磨矿过程描述及运行控制问题分析我国选矿行业普遍采用图 1所示的两段闭路磨矿工艺流程:原矿石和一定比例的水进入一段球磨机进行研磨,研磨后的矿浆排入螺旋分级机,同时为分级机补加水,分级机返砂再送入一段球磨机形成循环负荷;分级机溢流进入二段泵池,同时在泵池入口补加一定量的水,泵池内的矿浆由底流泵以一定的流量和浓度打入旋流器,矿浆在旋流器内部离心力的作用下进行分级,符合要求的细粒级矿浆从溢流口排放以进入下段选别工序,粗粒级矿浆由旋流器沉砂口排入二段球磨机重磨[10].

|

图1 磨矿过程工艺流程 Fig. 1 Flow chart of mineral grinding process (MGP) |

二段磨矿粒度即旋流器溢流矿浆粒度,是整个磨矿作业的工艺指标.磨矿过程运行控制不仅要使控制系统输出很好地跟踪过程回路的设定值,而且要优化给定关键决策变量的最优设定值,包括给矿量、磨矿浓度、溢流浓度、旋给浓度以及旋给流量5个控制回路的设定值.

2 运行控制实验系统结构结合磨矿过程工业实际的特点,提出了由运行监视层、运行控制层和过程检测与虚拟对象层组成的磨矿过程运行控制实验系统的体系架构,如图 2所示.

|

图2 磨矿过程实验系统体系结构 Fig. 2 Architecture of the experimental system for MGP |

运行监视层.运行监视层由监控计算机和数据服务器构成.监控计算机的监控软件采用OPC(OLE for process control)技术从运行控制层获取过程回路实际值和虚拟对象的过程信息,实时监视生产过程运行数据和设备运行情况,同时将产生的过程数据存储于数据服务器中.

运行控制层.作为整个系统的核心,该层采集虚拟仪表检测的过程信息和粒度指标设定值作为运行控制算法的输入,在边界条件发生变化或过程扰动发生时快速准确地实现控制回路设定值的优化,将粒度指标控制在目标范围内,避免异常工况的发生.

过程检测与虚拟对象层.该层主要由虚拟检测仪表与执行机构装置和虚拟磨矿对象两部分组成.其中,虚拟仪表与执行机构装置用来模拟磨矿过程中各种执行器和传感器的动态特性.虚拟执行机构从运行控制层获取输出量,转化得到虚拟磨矿对象的输入.虚拟磨矿对象由具体的磨矿设备模型构成,用来模拟磨矿过程的动态特性.模型计算得到的实际值经虚拟检测装置的模型计算后结果将通过OPC传送到运行控制层和运行监视层.

3 运行控制实验系统实现 3.1 磨矿过程软PLC运行控制子系统为保证实验系统的实时性和可靠性,磨矿过程软PLC运行控制子系统采用以RT-Linux为操作系统的ARM9嵌入式控制器的方案.软PLC运行控制子系统主要由开发系统和运行系统两部分组成[11, 12],如图 3所示.

|

图3 运行控制子系统结构图 Fig. 3 Structure of the operational control subsystem |

开发系统采用德国科维公司的MULTIPROG作为软PLC编程开发与仿真测试环境.MULTIPROG遵从IEC-61131编程规范,本文采用软件支持的FBD语言编写控制程序.FBD是一种图形化语言,允许程序单元以“块”的形式表现,并且用“线”相连构成类似于电路图的形式,适合在包含信息流或者控制组件的数据中使用.根据文献[10]中的磨矿过程运行控制策略结构,利用FBD语言搭建了回路预设定模块、软测量预报模块、前馈补偿模块、反馈补偿模块、加法器模块和人工调整模块,并用C++编写了各功能模块的相应算法程序.

因为本实验系统的MULTIPROG软件运行在Windows操作系统下,编译生成的代码无法在具有RT-Linux系统的嵌入式控制器中直接运行,故需要通过在装有Linux系统的虚拟机中生成能够被ARM9执行的Linux代码,然后通过网口通信下载到运行系统中.

3.1.2 运行系统硬件平台采用ARM9为主控制器,相比于其他处理器,ARM具有低功耗、外设接口丰富、价格低廉、运行稳定等特点.硬件电路主要包括AT91SAM9263及其最小系统电路,电源及复位,开机启动模块,隔离调理电路,网口、串口、USB口等对外通讯模块,CAN总线模块,存储模块.ARM9通过CAN总线完成I/O数据的实时采集和输出,即将控制和反馈信息读入或输出并下达到虚拟仪表和执行机构.运行系统与监控计算机采用TCP/IP通信,基于OPC协议实现变量值、控制信息和运行状态等信息的交互.

3.2 磨矿过程监视子系统监控软件系统开发环境为Visual Studio 2010,组件开发采用WPF、C sharp等工具.结合OPC通讯技术和SQL Server 2005实现数据的采集、下达以及历史数据的存储.监控软件由多个合理划分的功能模块所组成,如图 4所示,且各功能模块在可扩展性管理框架下均以支持热插拔功能的用户控件的形式存在.

|

图4 监控软件体系结构 Fig. 4 Architecture of the supervisory control software |

当监控系统运行时,首先由通讯管理模块从软PLC控制系统中读取当前的过程信息,并将此信息送入数据管理模块,数据管理模块一方面将运行数据存入实时数据变量库,另一方面会将当前信息同时发布至算法监视、设备监控以及数据监控模块.

通过信息展示模块,可以查看关键过程变量的实时信息;并在数据超出设定的上下限时,由数据监控模块自动提示报警.关键变量信息可以在线实时修改和下达,便于排除异常工况,保证系统可靠运行.

数据管理模块是软件的一个重要部分,它基于.NET Framework OPC规范编写OPCDA类型库,利用自动化接口技术开发OPC客户端.在网络通信正常的情况下,开发的客户端能够自动识别网络中存在的OPC服务器,并且加载相应的OPC变量标签.在数据读取过程中,采用异步通信以节省网络中的信息负荷,提高网络的可靠性.数据变量库模块接收实验系统运行产生的实时信息并将其存储到SQL Server数据库中.

设备组态模块可以通过自定义的图元方便地组态出工业现场的运行画面.脚本编辑模块提供VBScript/JScript脚本语言,提供了功能丰富的预定义函数,支持变量、数组、循环和自定义函数.通过脚本可实现设备组态画面的图形动态显示.支持多种触发式脚本,如键入动作、数据刷新动作、条件动作等,可以构建各类控制系统.

图 5所示为监控软件的主要界面,即算法信息和整体过程的趋势、数据的监控界面.运行控制子系统和过程监视子系统都提供了与现有仿真软件进行数据交互的接口,因此在图 6所示的运行控制实验系统中直接采用已有的METSIM仿真模型软件构建底层模型.

|

图5 监控软件主界面 Fig. 5 Main interface of the monitoring software |

|

图6 磨矿过程运行控制实验系统 Fig. 6 Operational control experimental |

为验证磨矿运行控制实验系统的有效性与可行性,依据文献[10]的混合智能运行控制策略,在表 1所示的结构参数及边界条件下,以两段磨矿粒度为目标值,进行了实验.根据工业实际,一段粒度和二段粒度目标值分别设定为58 % 和80 % .运行控制算法运行周期为10min,故预报值的采样周期为10min.参考工业实际粒度实际值的化验周期,实际值的采样周期为1h[13].

|

|

表1 磨矿过程结构参数及边界条件 Table 1 Parameters and boundary conditions of MGP |

如图 7所示,在8:00~18:00长达10个小时的运行过程中,一、二段的粒度指标均被很好地控制在期望的目标范围内.由 于篇幅限制,仅选取二段研磨过程中的溢流浓度控制回路、旋给流量控制回路和旋给浓度控制回路在10:00 ~ 12:00的跟踪曲线,如图 8a~8c所示.根据工业实际,溢流浓度的设定区间为(48±10) % ,旋给流量的设定区间为(330±30) % ,旋给浓度的设定区间为(50±10) % [14].PID控制回路控制下的实际值变化曲线能够在间隔的时间区间内达到稳定状态,表明控制回路可以满足控制要求.

|

图7 粒度指标跟踪趋势 Fig. 7 Tracking trends of particle size (a)—二段粒度跟踪趋势图; (b)—一段粒度跟踪趋势. |

|

图8 回路设定值跟踪趋势 Fig. 8 Tracking trends to control loops set-point (a)—溢流浓度回路设定值跟踪趋; (b)—旋给流量回路设定值跟踪趋势; (c)—旋给浓度回路设定值跟踪趋势. |

基于该系统的运行控制实验表明了算法的有效性,其能够提供一个高效、安全的验证环境,为运行控制算法在实际工业中的进一步应用奠定了基础.且基于软PLC的运行控制实验系统建立在实际工业过程的架构之上,确保了运行控制子系统和运行监视子系统可以无缝集成到已有的工业现场中.

5 结 论开发的磨矿过程运行控制实验系统以实际选矿厂中的运行控制结构为参照,进一步改进了现有的磨矿实验系统,为研究磨矿运行控制算法提供了强有力的实验工具.该实验平台使用软PLC系统进行运行控制,其结构更接近工业现场;并且上位机监视系统采用自主开发的运行监控组态软件,进一步提高了系统的易用性.在该实验系统上进行的粒度跟踪实验,能正确反映粒度目标变化后的过程控制变量动态跟踪效果.本实验系统具有良好的开放性和可扩展性,不仅对磨矿过程的运行控制具有研究意义,也对其他流程工业的运行优化控制的工程化验证与实验研究具有重要参考意义.

| [1] | Zhao D Y,Chai T Y,Wang H,et al.Hybrid intelligent control for regrinding process in hematite beneficiation[J].Control Engineering Practice,2014,22:217-230.( 1) 1) |

| [2] | Zhou P,Chai T Y,Sun J.Intelligence-based supervisory control for optimal operation of a DCS-controlled grinding system[J].IEEE Transactions on Control Systems Technology,2013,21(1):162-175.( 1) 1) |

| [3] | Rajamani K,Herbst J.Grinding circuit modeling and dynamic simulation[J]. Chemical Engineering Science,1991,46(3):861-870.( 1) 1) |

| [4] | Durance M,Villeneuve J.Computer simulation of mineral and hydrometallurgical processes,USIM PAC2,a single software from design to optimization[C]//Modelling,Simulation and Control of Hydrometallurgical Processes.Quebec,1993:109-121.( 1) 1) |

| [5] | Roine T,Kaartinen J,Lamberg P.Training simulator for flotation process operators[C]//The 18th IFAC World Congress.Milan,2011:12138-12143.( 1) 1) |

| [6] | Bartlett J T.Process simulation and optimization using metsim[C]//Mineral Resources Management by Personal Computer.Littleton,1987:105-116.( 1) 1) |

| [7] | 迟瑛,岳恒,丁进良,等.磨矿仿真实验平台的设计与实现[J].控制工程,2008,15(5):598-601. (Chi Ying,Yue Heng,Ding Jin-liang,et al.Design and implementation of the simulation experiment for grinding process[J].Control Engineering of China,2008,15(5):598-601.) ( 1) 1) |

| [8] | 铁鸣,范玉顺,柴天佑.磨矿流程优化控制的分布式仿真平台[J].系统仿真学报,2008,20(15):4000-4005. (Tie Ming,Fan Yu-shun,Chai Tian-you.Distributed simulation platform for optimizing control of mineral grinding process[J].Journal of System Simulation,2008,20(15):4000-4005.) ( 1) 1) |

| [9] | 周峰,王新华,李剑峰,等.软PLC技术的发展现状及应用前景[J].计算机工程与应用,2004,40(24):57-60. (Zhou Feng,Wang Xin-hua,Li Jian-feng,et al.Development actuality and application foreground of soft PLC technology[J].Computer Engineering and Application,2004,40(24):57-60.)( 1) 1) |

| [10] | Zhou P,Chai T Y,Wang H.Intelligent optimal-setting control for grinding circuits of mineral processing process[J].IEEE Transactions on Automation Science and Engineering,2009,6(4):730 -743.( 3) 3) |

| [11] | 吴玉香,郭建勋,周建香.嵌入式软PLC编程系统的设计[J].控制工程,2010,17(3):363-366. (Wu Yu-xiang,Guo Jian-xun,Zhou Jian-xiang.Design of embedded soft PLC programming system[J].Control Engineering of China,2010,17(3):363-366.)( 1) 1) |

| [12] | 王新华,周峰,孙树文,等.软PLC编译系统的开发与实现[J].北京工业大学学报,2008,34(11):1139-1144. (Wang Xin-hua,Zhou Feng,Sun Shu-wen,et al.Development and implementation of soft PLC compiling system[J].Journal of Beijing University of Technology,2008,34(11):1139-1144.)( 1) 1) |

| [13] | Zhou P,Chai T Y.Grinding circuit control:a hierarchical approach using extended 2-DOF decoupling and model approximation[J].Powder Technology,2011,213(1/2/3):14-26.( 1) 1) |

| [14] | 代伟,周平,柴天佑.运行优化控制集成系统优化设定软件平台的研究与开发[J].计算机集成制造系统,2013,19(4):798-808. (Dai Wei,Zhou Ping,Chai Tian-you.Research and development of optimal-setting software platform based on optimal operational control integrated system[J].Journal of Computer Integrated Manufacturing System,2013,19(4):798-808.)( 1) 1) |