Corresponding author: TANG Hai-yan, E-mail: tanghaiyan@metall.ustb.edu.cn

高炉理论燃烧温度(Tf)是决定下部炉缸温度和热量的重要指标之一,也是表征炉缸煤气参与炉料热交换前的温度[1].研究和生产实践表明,为保持高炉炉况稳定,Tf值必须维持在一定的温度范围之内,过高或过低都会对高炉冶炼生产产生不利的影响.前人曾根据某钢厂现场中出现在“高富氧,低煤比”和“低富氧,高煤比”两种操作条件下炉况依旧顺行的现象对传统的Tf计算方法进行了修正和完善[2, 3],在一定程度上贴切地反映了风口回旋区内实际热状态,但是修正后的Tf模型在煤粉燃烧率、煤粉分解热以及残余灰分还原等方面的考虑并不完善,如不同高炉操作条件下煤粉燃烧率均设为固定常数70 % ,煤粉分解热确定方法中煤粉分解最终产物不尽合理;另外,原有修正模型忽视了燃料燃烧后灰分中SiO2还原对Tf的影响.因此,本文在上述理论燃烧温度改进模型的基础上,通过对煤粉燃烧率、煤粉分解热及灰分还原耗热等方面计算方法的改良,以期提出更为全面的Tf计算模型,从而更为准确地把握风口燃烧带和炉缸的热状态,并为现场高炉生产提供理论依据和技术支持.

1 理论燃烧温度计算方法 1.1 理论燃烧温度模型的改良基于前人的理论燃烧温度改进模型,本模型在煤粉燃烧率、煤粉分解热以及风口回旋区内灰分还原等模型中的关键因素分别进行了改良:1) 修正和改进煤粉燃烧率模型中煤粉燃烧前煤气流量和氧含量的计算方法;2) 修正煤粉分解的挥发分最终产物,并基于盖斯定律对煤粉分解热提出可靠的评价方法;3) 综合考虑煤粉、焦炭等燃烧后产生的灰分残留物中SiO2与过量焦炭的氧化还原反应,完善风口回旋区的热量平衡收支项.

1.1.1 煤粉燃烧率计算模型高炉喷煤的目的在于利用廉价的煤粉代替昂贵的焦炭在风口回旋区燃烧供热,喷煤量较低时,喷入煤粉易于燃尽,然而随着喷煤量的增加,煤粉将不能在风口完全燃烧,由此产生了一部分未燃煤粉,且随着喷煤量以及生产参数的变动,煤粉燃烧产生的热量以及未燃煤粉的数量也将发生变化,这对Tf值的计算产生了一定的影响,需要对其进行详细解析.

在原改进型Tf模型中,只对在不同温度及喷煤量等生产情况下煤粉的燃烧率进行了经验值处理,不能很好地反映煤粉在回旋区内的燃烧情况,因此,本文通过引入煤粉燃烧率模型来计算不同生产条件下的煤粉燃烧率.前人对风口回旋区内煤粉的燃烧率曾做过一定的研究[4],本文在借鉴其所提出的煤粉燃烧率模型的同时,针对该模型中计算煤粉燃烧前周围气体中氧气初始含量(CO2)0的方法进行了如下两点改进:1) 由于煤粉跟氧气燃烧存在一定的燃烧率,因此在计算煤粉燃烧产生的气体体积量时应乘以煤粉燃烧率η,并借助于计算机程序实现循环迭代以更为准确地计算煤粉燃烧率;2) 在计算煤粉燃烧后总的气体量时,应当减去煤粉燃烧时消耗的氧气量,而后再加上煤粉燃烧产生的气体体积量.

1.1.2 煤粉分解热模型随着高炉工艺技术的发展和进步,喷吹煤粉的量也在不断增大,煤粉分解热对高炉下部风口回旋区内热状态以及理论燃烧温度的影响也在不断增大,有必要对煤粉分解热给出可靠的评价方法.

目前典型的煤粉分解热数据有很多,且此类经验值的差异性较大,原改进型Tf模型通过采用文献[5]中的煤粉分解热确定方法来计算其值.然而,文献[5]中所设定的煤粉分解的挥发分产物仅为C,CO,H2和N2.事实上,已有的实验研究结果表明,煤粉加热到足够高的温度时,煤粉先呈塑性状态,失去棱角而使其形状变得更接近于球形,同时开始分解和释放挥发分,其主要成分包括CO2,CO,H2,CH4,H2S等,此外还有少量的环状烃和水汽,最后留下多孔炭质[6, 7, 8].本文通过修正煤粉分解的挥发分最终产物对煤粉分解热模型进行了修正和改进.以1kg无水状态煤粉(干燥基)为标准,确定煤粉的分解热.根据盖斯定律,化学反应的热效应只与物质的初态与终态有关,而不管它的实现途径.将盖斯定律用于计算煤粉分解热Qdec,其原理如图 1所示.

|

图1 基于盖斯定律的煤粉分解热值计算原理图 Fig. 1 Schematic diagram for calculating decomposition heat value of pulverized coal based on law of Hess |

煤粉分解后的最终产物为C,CO,H2,CH4,N2,CO2,H2S等[8, 9],这些最终产物完全燃烧后生成CO2,H2O,SO2,N2等,完全燃烧所产生的热量可通过热力学计算出来,记为Qtotal.而煤粉的低位发热量,即单位质量的煤粉在恒容条件下与过量氧气反应燃烧,其燃烧产物组成为O2,N2,CO2,SO2,气态H2O以及固态灰分时放出的热量,记为Qnet.可通过量热实验或通过一些基于元素分析计算发热量的公式来得到1kg干燥煤粉的低位发热量,根据盖斯定律Qnet=Q′dec+Qtotal,即可计算出1kg干燥煤粉的分解热Q′dec.

1.1.3 灰分的还原耗热在风口回旋区内,焦炭和煤粉的燃烧不仅放出煤气,还有燃烧后产生的灰分残留物,它们与未燃的煤粉一起成为燃烧后的产物,但是由于回旋区处的高温环境,灰分残留物中的一部分SiO2被过量的焦炭还原.文献[10, 11, 12]表明,有相当一部分SiO2在回旋区处被还原,并且随着回旋区内温度的升高而还原率增大.由于硅是难还原的元素,还原硅消耗的热量是还原相同数量铁耗热的8倍,因而常常把还原出硅素的多少作为判断高炉热状态的标准.焦炭及煤粉灰分中的SiO2,由于是游离状态存在,活度很高,在风口前回旋区燃烧时,主要发生如下反应:

SiO2+C=SiO(g)+CO,

ΔH6=-692.6kJ · mol-1.

因此,在Tf的计算过程中需要考虑硅素的还原量,其还原消耗的大量的热也应被考虑,从而完善Tf的相关计算参数.在本模型中硅素的还原量占进入风口内硅素总量的百分比值选取经验值的6 % [10, 11, 12].

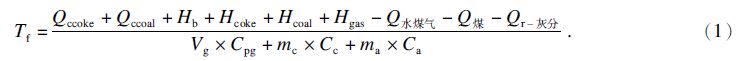

1.2 改良理论燃烧温度模型的计算式本文提出的改良型理论燃烧温度具体算式如式(1)所示:

为了对比在使用传统模型、原改进型模型与本模型时,高炉鼓风制度各参数单因素改变时对Tf值的影响规律,本文中采用如下的高炉焦炭和喷吹煤粉成分数据和相关操作参数数据,分别示于表 1和表 2.

|

|

表1 模型计算用高炉焦炭和喷吹煤粉成分数据(质量分数) Table 1 Compositions of coal and coke in blast furnace in model calculation (mass fraction) |

|

|

表2 模型计算用高炉相关操作参数数据 Table 2 Relevant operating parameters of blast furnace in model calculation |

根据本模型、原改进模型及传统模型的计算结果,基于表 1和表 2提供的高炉生产基准参数,解析单一因素富氧率与理论燃烧温度的关系如图 2所示.

|

图2 不同模型下富氧率对Tf值的影响规律对比 Fig. 2 Influence of oxygen enrichment rate on Tf in different models |

从图中可以看到,与传统观点相一致的是,三种Tf计算模型中Tf值随富氧率的提高均呈上升趋势.值得注意的是:①富氧率在3 % ~8 % 变化范围内,与传统模型及原改进型模型相比,本模型Tf计算值较低;②每增加单位富氧率1 % 时,传统模型的计算结果增幅最大,约为31℃,而本模型和原改进模型的计算结果增幅较缓,约为21℃.

结合2.1节各修正项对理论燃烧温度影响程度的分析,从上述各模型Tf计算结果可知,残余灰分中的SiO2部分还原消耗大量热是致使在富氧率的变动区间内与传统模型及原改进型模型相比本模型Tf计算值较低的主要决定因素.另外,随着富氧率的升高,煤粉燃烧率逐渐增大,未燃煤粉升温耗热量减少,风口回旋区内热量得到一定程度上的维持,因此,与原改进型模型相比,本模型在富氧率逐渐升高时,Tf计算值的增大幅度稍有上升,上述因素导致本模型计算结果与传统模型及原改进型模型表现出如图 3所示的差异性.

|

图3 不同模型下鼓风温度对Tf值的影响规律对比 Fig. 3 Influence of blast temperature on Tf in different models |

图 3为使用各模型时鼓风温度单因素变化对理论燃烧温度的影响规律.由图可知,3种模型理论燃烧温度计算值均随鼓风温度的升高而增大.另外还可以看到:①鼓风温度在1050~1300℃的变动范围内,与原改进型模型和传统模型相比,本模型计算出的理论燃烧温度Tf值整体上较低;②鼓风温度增幅相同时,传统模型的Tf计算值增幅最大,原改进型模型的计算结果增幅较缓,而本模型的Tf计算结果增幅最为缓和.

由图分析可知,提高鼓风温度能够为风口回旋区内燃烧反应提供更多的显热,使得理论燃烧温度升高.与原改进型模型相比,使用本模型计算Tf值时,鼓风温度的提高使得风口回旋区内煤粉燃烧率逐渐增大,未燃煤粉及灰分的升温耗热量随之减少,而本模型中煤粉分解热的增大所消耗的热量在一定程度上抵消了未燃煤粉及灰分的升温耗热量减少所节省的热量,加上灰分中SiO2的高温还原耗热,形成了如图 3所示的本模型与传统模型及原改进型模型的计算差异.

2.2.3 鼓风湿度的影响规律根据各模型的计算结果,鼓风湿度对理论燃烧温度的影响规律如图 4所示.在三种不同计算模型下,理论燃烧温度随鼓风湿度的升高均降低,另外,从图中还可以看到:①鼓风湿度在5~30g/m干风3的变动范围内,与传统模型及原改进型模型相比,本模型的Tf计算值较低;②提高相同数值的鼓风湿度,传统模型的计算结果降幅较大,而本模型与原改进型模型的计算结果曲线几乎保持平行.

|

图4 不同模型下鼓风湿度对Tf值的影响规律对比 Fig. 4 Influence of blast humidity on Tf in different models |

分析其原因可知,由于鼓风湿度对煤粉燃烧率的影响很微小,因此随着湿度的增加,未燃煤粉的量以及升温后从回旋区带走的热量也变化不大,致使本模型与原改进型模型的鼓风湿度对理论燃烧温度的影响曲线近乎平行.而与传统模型及原改进型模型相比,本模型的Tf计算值较低,主要原因在于煤粉分解耗热与灰分中SiO2的高温还原耗热对回旋区内温度的影响.

2.2.4 喷煤比的影响规律单一因素改变喷煤比时,3种不同理论燃烧温度模型的计算值如图 5所示.从图 5中可以看到,本模型、原改进型模型以及传统模型计算出来的理论燃烧温度值均随着喷煤比的增大而降低,这是与传统认识相统一的.另外还可以看到:①与前面各个参数对理论燃烧温度的影响规律类似,在喷煤比170~220kg/t的变动范围内,与传统模型及原改进型模型相比,本模型的Tf计算值较低;②在增加相同的喷煤比操作条件下,传统模型与原改进型模型的计算结果降幅较大,而本模型的计算结果降幅较缓.

|

图5 不同模型下喷煤比对Tf值的影响规律对比 Fig. 5 Influence of coal rate on Tf in different models |

基于上面各类Tf模型解析结果以及各项修正措施对Tf值的影响性,分析得知,喷煤比由170kg/t 增大到220kg/t的过程中,会导致煤粉燃烧率的降低,但是与原改进型模型相比,煤粉燃烧率的降幅较小,且基本维持在70 % 以上,煤粉燃烧较为完全,有利于风口回旋区热量的储存.另外喷煤量的增大有利于焦炭进入燃烧带的Tc温度的升高,这也有利于风口回旋区内热量收入的增加,因此,相比较传统模型与原改进型模型,本模型的Tf计算值降幅较缓.

综上所述,基于本模型的解析结果可知,相比较传统模型及原改进型模型,本模型中富氧率、鼓风温度、鼓风湿度以及喷煤比等鼓风制度参数对Tf值的影响程度相对较弱,理论燃烧温度的变化幅度趋于“平缓”.而实际生产中富氧率接近6 % 时高炉没有出现理论燃烧温度过高带来的问题;实际生产中喷煤比超过220kg · t-1也没有出现理论燃烧温度过低带来的问题,这一现象也在一定程度上说明本模型能更有效地反映炉缸实际热状态,从而更全面地抽象出风口回旋区实际热平衡,完善高炉下部调剂重要控制指标,进一步指导高炉炼铁生产和丰富炼铁理论.

3 结 论1) 基于原有Tf改进模型,修正和完善了煤粉燃烧率、煤粉分解热以及灰分还原耗热等关键影响参数,结合所 建立的煤粉燃烧率计算修正模型和煤粉分解热修正模型及综合考虑了灰分中SiO2的还原耗热,提出了更为全面的Tf计算模型.

2) 在富氧率、鼓风温度、鼓风湿度以及喷煤比等参数影响下,相比较传统模型以及原Tf改进模型,本模型中Tf计算值较低,波动趋势也较小,反映炉缸内热状态较为稳定,这与实际高炉生产情况更加贴近.

| [1] | Abdel H K S,Andronov V N,Nasr M I.Blast furnace operation with natural gas injection and minimum theoretical flame temperature [J].Ironmaking and Steelmaking,2009,36(1):12-19.( 1) 1) |

| [2] | 吴胜利,余晓波,陈辉,等.高炉理论燃烧温度的计算[J].北京科技大学学报,2008,30(12):1432-1436. (Wu Sheng-li,Yu Xiao-bo,Chen Hui,et al.Calculation of theoretical flame temperature in a blast furnace [J].Journal of University of Science and Technology Beijing,2008,30(12):1432-1436.)( 1) 1) |

| [3] | 吴胜利,陈辉,余晓波,等.高炉理论燃烧温度计算的研究[J].钢铁,2008,43(9):16-19. (Wu Sheng-li,Chen Hui,Yu Xiao-bo,et al.Study on calculation of theoretical combustion temperature of BF [J].Iron and Steel,2008,43(9):16-19.)( 1) 1) |

| [4] | Ohno Y,Furukawa T,Matsu-ura M.Combustion behavior of pulverized coal in a raceway cavity of blast furnace and its application to a large amount injection [J].ISIJ International,1994,34(8):641-648.( 1) 1) |

| [5] | 张建良,杨天钧,高征铠,等.高炉喷煤过程煤粉分解热确定的新方法[J].北京科技大学学报,2001,23(4):308-314. (Zhang Jian-liang,Yang Tian-jun,Gao Zheng-kai,et al.A new method to determine the decomposition heat of coal during PCI for BF [J].Journal of University of Science and Technology Beijing,2001,23(4):308-314.)( 1) 1) |

| [6] | Douglas L S,Philip J S.Coal combustion and gasification [M].New York:Plenum Press,1985:124-125.( 1) 1) |

| [7] | Guo H W,Su B X,Zhang J L,et al.Extracting the core indicators of pulverized coal for blast furnace injection based on principal component analysis [J].International Journal of Minerals,Metallurgy,and Materials,2013,20(3):246-251.( 1) 1) |

| [8] | Sushil G,Veena S,Yaser A,et al.Influence of carbon structure and mineral association of coals on their combustion characteristics for pulverized coal injection (PCI) application [J].Metallurgical and Materials Transactions B,2006,37(3):457-463.( 2) 2) |

| [9] | Ishii K.Advanced pulverized coal injection technology [M].Eastbourne:Antony Rowe Ltd,2000:45-50.( 1) 1) |

| [10] | Biswas A K.Principles of blast furnace ironmaking:theory and practice [M].Brisbane:Cootha,1981:234-242.( 2) 2) |

| [11] | Nobuo T,Masanori T,Masayasu O.The transfer of silicon from the gas phase to molten iron in the blast furnace [J].Metallurgical and Materials Transactions B,1976,7(3):315-320.( 2) 2) |

| [12] | Wu K,Ding R C,Han Q,et al.Research on unconsumed fine coke and pulverized coal of BF dust under different PCI rates in BF at Capital Steel Co.[J].ISIJ International,2010,50(3):390-395. ( 2) 2) |