急倾斜破碎中厚矿体是冶金矿山的难采矿体之一,通常应用有底柱崩落法或阶段矿房法开采;由于采准工程难以形成或形成后塌冒严重等原因,采场事故率高,矿石损失、贫化大.近年来,一些矿山试用诱导冒落法开采[1],在阶段的下部只布置一条沿脉进路,按步距爆破回采一定的高度,形成一定跨度的采空区,诱导上部矿岩自然冒落,冒落的矿石从回采进路的端部出矿口放出,冒落的废石留在采场形成覆盖层.这种采矿方法的主要优点是:减小常规底部结构对矿岩的切割程度,降低采动压力破坏,有效解决了采切工程难以形成或形成后塌冒严重的难题,改善了采场安全生产条件.此外,采场上部的大部分矿体诱导冒落,采准系数小,开采效率高,因此,对于难以开采的急倾斜破碎中厚矿体而言,沿脉进路诱导冒落法不失为一种有发展前景的高效采矿方法;但这种采矿方法在生产中存在着回采指标(贫化率、回收率)不稳定的问题,当沿脉回采进路的位置选择不当时,往往造成较大的矿石损失与贫化.为此,需要根据沿脉进路诱导崩落法落矿与放矿工艺特点,以矿石回收率和贫化率为指标,研究不同倾角条件下沿脉进路位置的确定方法.

1 最佳进路位置选定的理论依据及实验模型1.1 最佳进路位置选定的理论依据

急倾斜破碎中厚矿体诱导冒落法的采场结构如图1所示,利用爆破后放矿形成的诱导空间,诱导其上部矿岩自然冒落[2].在此过程中,沿脉进路一是用于崩落区的凿岩与爆破,将诱导冒落区的下部矿岩崩落;二是用于出矿,将崩落与冒落的矿石放出.沿脉进路的位置不同,出矿时引起的散体移动范围不同,而只有处于散体移动范围之内的崩落与冒落矿岩,才能在进路出矿过程中发生下移或被放出,那些发生移动的部位,才能为采场上部矿石的冒落提供碎胀空间[3, 4].而被放出的矿石,仅仅为进入放出体之内的矿石,位于放出体之外的移动矿石,变成迁移残留,残留于矿体的下盘[5, 6, 7].沿脉进路的位置,既决定了散体发生移动的范围,又决定了放出体的位置,因此,它不但影响上部矿石诱导冒落的范围,而且影响崩落与冒落矿石的放出量,是影响矿石回收指标的根本原因.

当沿脉进路处于最佳位置时,崩落区爆破出矿后形成的空区,能够诱导上部矿石自然冒落的范围达到最大值,同时,从端部出矿口放出的矿石量应能达到矿石回采指标最佳的要求.分析得出,在急倾斜破碎中厚矿体条件下,满足后一条件的进路位置,一般也能满足前一条件.为此.在实验研究不同倾角条件下的沿脉进路最佳位置确定方法时,可将问题简化为,寻求第一倾角条件下矿石回采指标最佳的沿脉进路位置.

图1所示方案中,正常回采时,崩落与冒落的矿石均在覆岩下放出,当放出体深入到覆岩中时,废石掺杂矿石一起放出;增加放出量,可提高矿石的回收率,但矿石的贫化率也将随之增大,此时,矿石回收率与贫化率成为矛盾统一体.本次物理模拟实验中采用了常用的截止品位放矿方式,即每个步距在当次放矿量达到截止品位时停止放矿.

| 1—沿脉回采进路;2—出矿横穿;3—出矿联巷;4—落矿炮孔;5—预测冒落线;6—覆岩;7—上分段残留矿体;8—炮孔推进方向;9—切割巷道;10—矿体界线;α—矿体倾角;H—阶段高度;h—崩落高度;L—采场长度;B—崩落区;A—诱导冒落区.图 1 沿脉进路诱导冒落法开采方案图 Fig. 1 Mining scheme of induced caving method of the following-vein drift |

沿脉进路处于不同位置时所得矿石回收率和贫化率指标不尽相同.比较两种方案的回收率、贫化率指标,有以下4种情况:①矿石回收率相同,贫化率不同;②矿石贫化率相同,回收率不同;③矿石的回收率与贫化率均不相同,但其中一个方案的回收率高、贫化率低;④矿石的回收率与贫化率均不相同,但回收率高的贫化率也高,回收率低的贫化率也低.本文采用综合评定的比较方法:首先,通过数量指标进行比较,该方法较直观.比较原则:矿石回收率相同,贫化率不同,贫化率低者为优;矿石贫化率相同,回收率不同,且贫化率相对较小,以矿石回收率高者为优;矿石回收率、贫化率均不同,以矿石回收率高、贫化率低的一组为优.其次,在数量指标难以比较时,可通过经济指标进行比较,即根据式(1)进行比较[8, 9, 10].

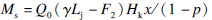

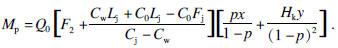

,

,

M0为总盈利额,正值为盈利,负值为亏损,元;Ms为工业矿石量改变所代表的经济价值,元;Mp为混入岩石量改变所代表的经济价值,元;Q0为崩落工业矿量,t;γ为精矿产出率,%;Lj为精矿售价,元/t;F2为每吨矿石从放矿到选矿的费用,元/t;Hk为工业矿石回收率,%;p为贫化率,%;x为回收率的改变量,%;y为贫化率的改变量,%;Cw为尾矿品位,%;Cj为精矿品位,%;C0为工业矿石品位,%;Fj为精矿成本,元/t.

由于Q0为Ms,Mp共同的因子,不影响比较效果,因此,可以省略,此外,某一时期,某一企业,部分参数为固定值,因此可将Ms,Mp简化为

式中K1和K2皆为大于1的系数,该参数与不同时期矿山企业技术经济指标有关.

实验中,不同进路回收率、贫化率引起的经济指标比较转化为值M′0 的比较,即M′0大的进路为最佳进路.

1.2 实验模型以双鸭山铁矿北区矿体条件、采场结构参数 为原型进行物理模拟实验,原型条件为:矿体倾角70°~90°,平均水平厚度10 m,矿体沿走向长度取18 m,阶段高度50 m,崩矿步距2.2~2.5 m.进路断面尺寸为2.8 m×2.8 m,模型几何相似比1∶100,物理模型如图2所示.回采进路沿矿体走向布置,从矿体中心位置向下盘方向移动,移动范围0~3.6 cm,由进路活动板控制.调整矿体倾角控制板可改变矿体倾角.受爆破挤压作用及矿石碎胀性等因素影响,崩落后的矿石层厚度比崩矿步距大15%~20%[10],因此,本实验放矿步距取3 cm.共设7个步距,第1步距装填废石,之后6个步距装填矿石,覆岩厚度保持20 cm,矿石、覆岩颗粒级配见表1.

| 图 2 模型装入矿石、白云岩后的正、侧面图 Fig. 2 Front and side views of model loaded in ore and dolomite |

| 表 1 散体的颗粒级配 Table 1 Particle gradation of loosening body |

2.1 残留体形态实验

模拟的矿体倾角从90°向70°逐次变化,每5°为一单元.矿体倾角70°~90°时,角度变动一次,进路位置(进路中心线距矿体下盘的距离)分别为5,4.3,3.6,3.1,2.6,2.1和1.4 cm.每次放出矿岩质量为128~144 g,单次放出量达到矿石与岩石体积比为1∶1时,即接近截止品位,停止该步距放矿,转入下一步距放矿,直至最后一个步距放矿结束.根据实验所得回收率和贫化率指标能够确定最佳的进路位置.该实验目的主要是确定首分段回采进路最佳位置随倾角变化的趋势,并得到残留体量及残留体形态,为第二分段放矿得到完整回采指标做准备.

2.2 诱导冒落法回采指标实验将处于最佳回采进路位置时的残留体布置在上分段,其余部位矿岩装填方式不变.矿体倾角变化及放矿过程与残留体形态实验相同,不同的是:矿体倾角70°~90°时,角度变动一次,进路位置变动的主要位置为5,3.6,2.6和1.4 cm.

3 实验结果分析及进路位置选择3.1 进路最佳位置与矿体倾角的关系

定义R为最佳进路位置至下盘距离与矿体厚度的比值,R值表征了进路在矿体中的相对位置;R值越小,进路位置越靠近下盘.通过残留体形态实验的矿石回收情况,得出R值随倾角α 变化的趋势(见图3).从图中可以看出:伴随矿体倾角α的减小,R以曲线形式逐渐变小.矿体倾角在90°~85°,70°~80°时,R值变化较小;85°~80°之间,R值受倾角影响较大,该范围内R值的小幅度变化都会对回收率、贫化率造成较大影响,说明该范围内,散体受重力场作用及边壁条件影响较大,崩落与冒落的矿石移动范围受倾角影响明显.

| 图 3 R值随倾角变化关系 Fig. 3 Relationship between the ratio R and orebody dip angle α |

诱导冒落法回采指标实验得到的矿石回收率、贫化率见表2.由表2可看出:矿体倾角不同,R值对回收率、贫化率的影响程度不同.通过最佳进路位置的选择,得到不同倾角下的最佳位置所对应的R值.以矿体倾角90°为例:用数量指标的方法,R值为0.26,0.14时与R值为0.5,0.36时相比,回收率小而贫化率大,由此判断R值为0.26,0.14时的进路位置不合理;R值为0.5和0.36时两组数量指标相差较小,因此,需要通过经济指标进行比较.本文以2013年铁矿实际的经济指标计算,C0=28.83%,Cj=66%,Cw=6%,γ=38.33%,,Lj=880元/t,F2=73元/t,Fj=580元/t,K1=264.3,K2=305.2,x=0.94%,y=0.47%;代入式(2)得到M0′=0.025.说明R值为0.5时的进路位置最佳.同理可得到其余角度最佳进路位置如下:倾角85°时,R值为0.5;倾角80°时,R值为0.26;倾角75°时,R值为0.14;从倾角大于75°时最佳进路位置对应的回采指标看,回收率皆大于81%,贫化率不足19.5%,能够得到较好的回采指标.而当倾角为70°时,即便回采进路紧靠下盘,回收率也不足76%,下盘残留量过大,因此,在矿体倾角小于75°时,不适合采用阶段诱导冒落法.

| 表 2 矿石回收率、贫化率 Table 2 Ore recovery and dilution ratio |

从物理实验数据中可看出:进路位置对矿体回收的影响非常重要.因此,在确保回收率的情况下,需结合施工条件、开凿效果等因素,设置沿脉进路的位置,使冒落能够有序进行,废石混入冒落矿石堆体较少.在实验条件下(矿体倾角75°~90°,平均厚度10 m),当矿体倾角大于85°时,最佳的进路位置为进路中心线距离矿体下盘约5 m处;当矿体倾角80°~85°时,进路中心线应选在距离矿体下盘约2.5 m处;当矿体倾角在75°~80°时,将进路中心线紧贴下盘布置最佳.

4 结论1) 在应用诱导冒落法回采急倾斜破碎中厚矿体时,回采进路位置对诱导冒落区的矿体冒落和放出体发育影响重大,是影响矿石损失贫化的关键因素.

2) 将物理实验得到的回收率、贫化率数量指标与经济指标相结合,给出了一种最佳进路位置确定的综合评判方法.用该方法确定了不同倾角下的最佳进路位置.R值随倾角的减小变小;当倾角小于75°时,不适合采用阶段诱导冒落法方案.

3) 根据实验结果,给出了10 m左右厚度的中厚矿体在段高50 m、倾角为75°~90°区间内的最佳进路位置.研究结果对具有类似矿体条件的矿山具有一定的参考价值.

| [1] | 常帅.双鸭山铁矿北区采矿方法研究[D].沈阳:东北大学,2008.( 1) 1) |

| [2] | Ren F Y,Sow T A M,He R X,et al.Optimization and application of blasting parameters based on the “pushing-wall” mechanism[J].International Journal of Minerals,2012,19(10):879-885.( 1) 1) |

| [3] | Melo F,Vivanco F,Fuentes C,et al.Kinematic model for quasi static granular displacements in block caving:dilatancy effects on drawbody shapes[J].International Journal of Rock Mechanics & Mining Sciences,2008,45(2):248-259.( 1) 1) |

| [4] | Zhou C B,Yao Y K,Guo L W,et al.Numerical simulation of independent advance of ore breaking in the non-pillar sublevel caving method[J].Journal of China University of Mining and Technology,2007,17(2):295-300.( 1) 1) |

| [5] | Castro R,Trueman R,Halim A.A study of isolated draw zones in block caving mines by means of a large 3D physical model[J].International Journal of Rock Mechanics & Mining Sciences,2007,44(6):860-870.( 1) 1) |

| [6] | Melo F,Vivanco F,Fuentes C,et al.On drawbody shapes:from Bergmark-Roos to kinematic models[J].International Journal of Rock Mechanics & Mining Sciences,2007,44(1):77-86.( 1) 1) |

| [7] | Stazhevskii S B.Features of flow of broken rock in extraction of ores with sublevel caving[J].Journal of Mining Science, 1996,32(5):403-416.( 1) 1) |

| [8] | Elbrond J.Economic effects of ore losses and rock dilution[J].CIM Bulletin,1994,87(978):131-134.( 1) 1) |

| [9] | 张志贵,刘兴国,于国立.无底柱分段崩落法无贫化放矿——无贫化放矿理论及其在矿山的实践[M].沈阳:东北大学出版社,2007.( 1) 1) |

| [10] | 陈尚文.矿床开采中矿石的损失与贫化[M].北京:冶金工业出版社,1988.( 2) 2) |