钒钛磁铁矿是一种具有显著综合利用价值的复合矿产资源[1].目前主要采用高炉法冶炼钒钛磁铁矿,其炉渣存在泡沫渣、铁损和炉渣黏稠等问题.而造渣制度作为高炉四大基本操作制度之一,关系到高炉冶炼过程的顺行和炼铁生产中各项指标的优劣.因此,根据炼铁原料和冶炼品种等条件,选择一个冶金性能适宜的终渣成分显得尤为重要.高炉渣系冶金性能主要集中在熔化性温度(tm)、黏度(η)及脱硫性能等方面[2,3,4].本文以国内某企业现场钒钛磁铁矿高炉渣为基准,采用分析纯化学试剂配合渣样,系统探索了渣系二元碱度(R2)及MgO,Al2O3,TiO2,V2O5含量对钒钛磁铁矿高炉渣系冶金性能的影响规律,进而得出适宜高炉冶炼钒钛磁铁矿渣系结构,从而强化高炉冶炼,实现节能降耗.

1 实验原料与方法

现场高炉渣化学成分(质量分数,% )为CaO 33.69,SiO2 31.46,MgO 10.87,Al2O3 13.30,TiO2 6.66,V2O5 0.11.该渣熔化性温度高(1310℃),初始黏度大(1.22Pa · s),特别是低温(1280℃)黏度大,影响了高炉生产的各项指标.为探究炉渣成分对钒钛磁铁矿高炉渣系冶金性能影响规律,设计了炉渣单因素实验,其中,R2 变化范围为1.100~1.200,MgO质量分数变化范围为10 % ~14 % ,Al2O3质量分数变化范围为13 % ~17 % ,TiO2质量分数变化范围为7 % ~11 % ,V2O5质量分数变化范围为0.10 % ~0.40 % .

本研究运用RTW-10熔体物性综合测定仪进行炉渣黏度测定.炉渣黏度测量采用钼质测头,石墨坩埚盛渣,渣量为140g.为防止炉渣渗碳,其内部衬有钼片;为防止炉渣喷溅,坩埚上放置和坩埚外径尺寸相同的石墨套筒.实验过程从炉管底部通入氩气,流量为1.5L/min.当炉渣温度达到1500℃,恒温30min,而后降温测黏度,降温速度为-3℃/min,得到相应渣系黏度-温度(η-t)曲线,将熔化性温度tm(渣系η-t曲线与横坐标成135°的斜线相切点的温度)、初始黏度η0(tm对应的渣系黏度)及高温黏度ηh(1500℃对应的渣系黏度)作为本研究所考察的渣系冶金性能指标[5].

2 实验结果及分析 2.1 碱度(R2)对渣系冶金性能的影响

炉渣的tm,η0及ηh随渣系R2变化规律如图1所示.可见,R2小于1.15时,增大炉渣R2,渣系tm,η0和ηh呈降低趋势;R2大于1.15时,继续提高R2,炉渣tm,η0和ηh反而增大.这是因为起初提高R2,CaO,MgO等碱性氧化物能使对炉渣流动性影响较大的硅氧络离子SixOyz-解体,炉渣黏度下降,流动性得到改善[6].而继续增大R2,由于渣中CaO本身熔点高(2614℃),且渣中会形成如钙钛矿等高熔点化合物,导致炉渣冶金性能变差[3].

|

图 1 不同R2渣系冶金性能的变化规律

Fig. 1 Changes of metallurgical performance of slag with different R2 |

由于实验炉渣V2O5含量较少,本文对渣系进行相图分析时暂不考虑该相.采用Factsage6.4绘制w(Al2O3)=13.3 % ,w(TiO2)=6.66 % 的CaO-SiO2-MgO-Al2O3-TiO2五元炉渣的等温线-初晶区相图,如图2所示.从图中可以看出,各实验渣系均处于等温线分布稀疏的黄长石初晶区内,炉渣熔化性温度较低,炉渣黏度低,流动性较好.并且,随R2升高,该钒钛磁铁矿高炉渣的熔点逐渐增大,可能是由于渣中高熔点物质增多,这也进一步说明了该炉渣R2不宜太大.

|

图 2 CaO-SiO2-MgO-13.3 % Al2O3-6.66 % TiO2相图 Fig. 2 CaO-SiO2-MgO-13.3 % Al2O3-6.66 % TiO2 system |

炉渣的tm,η0及ηh随MgO含量变化规律如图3所示.可见,随炉渣MgO含量增加,炉渣tm,η0和ηh呈先降低后升高趋势.这是因为渣中MgO较少时,增加渣系MgO含量能使部分SixOyz-阴离子结构解体,同时渣中生成熔点低于1400℃的低熔点复杂化合物,如镁蔷薇辉石(3CaO ·MgO · 2SiO2)等,进而渣系流动性得到改善;而进一步提高渣系MgO含量,渣中易形成非均匀相高熔点化合物,如尖晶石(MgO · Al2O3,熔点为2135℃)等,进而使渣系黏度和tm升高,渣系流动性变坏[7].

|

图 3 不同MgO含量渣系冶金性能的变化规律

Fig. 3 Changes of metallurgical performance of slag with different MgO content |

Factsage6.4绘制的w(Al2O3)=13.3 % ,w(TiO2)=6.66 % 的CaO-SiO2-MgO-Al2O3- TiO2五元炉渣等温线-初晶区相图,如图4所示.可知,随炉渣MgO含量升高,钒钛磁铁矿高炉渣系逐渐由黄长石初晶区向尖晶石初晶区过渡.黄长石初晶区内,等温线分布稀疏,且随MgO含量升高,炉渣液相线温度变化不大,渣系热稳定性和化学稳定性较好,炉渣冶金性能优良;而尖晶石初晶区内,等温线分布较为密集,改变炉渣中MgO含量,易引起渣系波动,炉渣稳定性不易控制.因此权衡考虑,钒钛磁铁矿高炉渣系MgO质量分数控制在13 % 左右为宜.

|

图 4 CaO-SiO2-MgO-13.3 % Al2O3-6.66 % TiO2相图 Fig. 4 CaO-SiO2-MgO-13.3 % Al2O3-6.66 % TiO2system |

炉渣的tm,η0及ηh随Al2O3含量变化规律如图5所示.可见,炉渣Al2O3含量升高,渣系tm,ηh逐渐增大,η0呈先降低后升高趋势.炉渣初始黏度η0降低可能是由于Al2O3含量较低且在渣中扩散不充分,高熔点化合物生成较少,炉渣黏度较低[8].而进一步提高Al2O3含量时,渣中(AlO4)5-复合阴离子团数量增加较快,促使如镁铝尖晶石(MgO · Al2O3,熔点为2 135℃)等高熔点复杂化合物快速生成.同时,随着这些化合物增加,渣中会生成对渣系冶金性能影响更大的矿相,使渣系tm升高,黏度变大,流动性变差[9].

|

图 5 不同Al2O3含量渣系冶金性能的变化规律

Fig. 5 Changes of metallurgical performance of slag with different Al2O3 content |

Factsage6.4绘制的w(MgO)=10.87 % ,w(TiO2)=6.66 % 的CaO-Al2O3-SiO2-MgO- TiO2五元炉渣等温线-初晶区相图如图6所示.可见,Al2O3含量越高,渣系越偏向于尖晶石初晶区,炉渣熔点逐渐增大.综合考虑实验结果与热力学相图分析,认为该钒钛磁铁矿高炉渣的Al2O3质量分数应保持在13 % .

|

图 6 CaO-SiO2-Al2O3-10.87 % MgO-6.66 % TiO2相图 Fig. 6 CaO-SiO2-Al2O3-10.87 % MgO-6.66 % TiO2 system |

炉渣的tm,η0及ηh随TiO2含量变化规律如图7所示.可见,TiO2含量增加,炉渣tm增大,η0和ηh下降.据熔渣离子理论,Ti4+离子半径比Si4+,A13+,Mg2+大,可使硅氧复合阴离子SixOyz-网状结构部分解体,因此,炉渣含有一定TiO2能降低炉渣黏度[3].但随TiO2含量升高,渣中钙钛矿CaTiO3(熔点 1970℃)等高熔点物质数量增多,炉渣tm升高.

|

图 7 不同TiO2含量渣系冶金性能的变化规律

Fig. 7 Changes of metallurgical performance of slag with different TiO2 content |

Factsage6.4绘制的 w(MgO)=10.87 % ,w(Al2O3)=13.3 % 的CaO-Al2O3-SiO2-MgO- TiO2五元系炉渣等温线-初晶区相图如图8所示.TiO2含量增大,钒钛磁铁矿高炉渣系逐渐由黄长石初晶区移动到钙钛矿初晶区,炉渣熔点增大,总体上来说,渣系化学稳定性和热稳定性均变差,且不易控制与调整.综合考虑,应将该钒钛磁铁矿高炉渣中的TiO2质量分数调整至7 % .

|

图 8 CaO-SiO2-TiO2-10.87 % MgO-13.3 % Al2O3相图 Fig. 8 CaO-SiO2-TiO2-10.87 % MgO-13.3 % Al2O3 system |

参照阿伦尼乌斯黏度公式[6](η=Aexp(Eη/RT))并运用实验数据对不同TiO2含量炉渣黏流活化能Eη进行计算,计算结果列于表1.可见,TiO2含量升高,钒钛磁铁矿高炉渣的黏流活化能呈升高趋势,炉渣黏度的变化对温度敏感性增大,渣系热稳定性变差.

| 表 1 不同TiO2含量炉渣的Eη Table 1 The Eη of the slags with series TiO2 content |

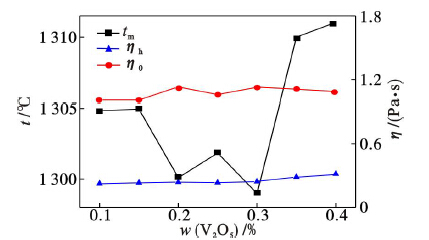

渣系冶金性能随V2O5含量变化规律如图9所示.

|

图 9 不同V2O5含量渣系冶金性能的变化规律

Fig. 9 Changes of metallurgical performance of slag with different V2O5 content |

随炉渣V2O5含量升高,渣系tm大致呈先降低后升高趋势,η0和ηh逐渐升高.这可能是由于渣中CaO与钒生成钒酸钙(mCaO · nV2O5),其相对于高熔点复杂化合物来说,熔点较低,结构较简单,可稀释炉渣,从而渣系tm和黏度较低.而高炉 渣中V2O5含量较高时,炉渣中会生成钒尖晶石(FeO · V2O3)等矿相,其熔点高于1700℃,进而使渣系tm和黏度均有所上升[10].

2.6 高炉冶炼钒钛磁铁矿的适宜渣系通过对渣系单因素变化规律实验结果的分析可知,高炉冶炼钒钛磁铁矿的适宜渣系结构为:碱度1.150,MgO,Al2O3,TiO2,V2O5质量分数分别为13 % ,13 % ,7 % ,0.30 % .为验证该适宜渣系的合理性,本文又进一步检测了该炉渣的冶金性能并对其进行相图分析(见图10).

|

图 10 适宜渣系η-t曲线和相图分析

Fig. 10 η-t curve and phase diagram analysis for suitable slag(a)—η-t曲线; (b)—相图分析. |

可知,该适宜渣系的tm为1270℃,η0为1.10Pa · s,ηh为0.19Pa · s,各指标均远优于现场渣,且渣系处于黄长石初晶区内,炉渣稳定性和流动性较好,有利于强化高炉冶炼钒钛磁铁矿.

3 结 论1) 钒钛磁铁矿高炉渣的碱度和MgO含量增加,炉渣的η0,ηh和tm均呈先降低后升高趋势;Al2O3含量增加,η0呈先降低后升高趋势,ηh,tm逐渐增大,tm增幅较大.

2) 钒钛磁铁矿高炉渣的TiO2含量增加,炉渣的η0和ηh逐渐下降,其中η0下降显著,tm逐渐增大,同时炉渣黏流活化能逐渐升高,渣系热稳定性变差;V2O5含量增加,η0和ηh逐渐升高,tm总体呈先降低后升高趋势.

3) 由单因素实验获得的高炉冶炼钒钛磁铁矿的适宜渣系为:二元碱度 1.15,MgO,Al2O3,TiO2,V2O5质量分数分别为13 % ,13 % ,7 % ,0.30 % .该渣系的tm低(1270℃),η0(1.10Pa · s)和ηh(0.19Pa · s)小,稳定性和流动性较好,有利于高炉强化冶炼钒钛磁铁矿.

| [1] | Sadykhov G B,Karyazin I A.Titanium-vanadium slags produced upon the direct reduction of iron from titanomagnetite concentrates[J].Russian Metallurgy (Metally),2007,2007(6):447-454. ( 1) 1)

|

| [2] | Logachev G N,Gostenin V A,Pishnograev S N,et al.Mobility of blast-furnace slag[J].Steel in Translation,2013,43(12):805-807. ( 1) 1)

|

| [3] | Shankar A,Gornerup M,Lahiri A K,et al.Experimental investigation of the viscosities in CaO-SiO2-MgO-Al2O3 and CaO-SiO2-MgO-Al2O3-TiO2 slags[J].Metallurgical and Materials Transactions B,2007,38(6):911-915. ( 3) 3)

|

| [4] | Ren Z S,Hu X J,Chou K C.Calculation and analysis of sulfide capacities for CaO-Al2O3-SiO2-MgO-TiO2 slags[J].Journal of Iron and Steel Research,International,2013,20(9):21-25. ( 1) 1)

|

| [5] | Zhang Y,Tang J,Chu M S,et al.Optimization of BF slag for high Cr2O3 vanadium-titanium magnetite[J].Journal of Iron and Steel Research,International,2014,21(2):144-150. ( 1) 1)

|

| [6] | Gao Y M,Wang S B,Hong C,et al.Effects of basicity and MgO content on the viscosity of the SiO2-CaO-MgO-9wt % Al2O3 slag system[J].International Journal of Minerals,Metallurgy and Materials,2014,21(4):353-362. ( 2) 2)

|

| [7] | 李福民,吕庆,胡宾生,等.高炉渣的冶金性能及造渣制度[J].钢铁,2006,41(4):19-22.(Li Fu-min,Lü Qing,Hu Bin-sheng,et al.Metallurgical properties of BF slag and slagging regime[J].Iron and Steel,2006,41(4):19-22.) ( 1) 1)

|

| [8] | Jan Y C,Hae G L,Jeong S K.Dissolution rate of Al2O3 into molten CaO-SiO2-Al2O3 slags[J].ISIJ International,2002,42(8):852-860. ( 1) 1)

|

| [9] | Zhang G H,Chou K C,Mills K.Modelling viscosities of CaO-MgO-Al2O3-SiO2 molten slags[J].ISIJ International,2012,52(3):355-362. ( 1) 1)

|

| [10] | 储满生,冯聪,唐珏,等.基于综合加权评分法的钒钛磁铁矿高炉渣系优化[J].东北大学学报:自然科学版,2014,35(8):1146-1150.(Chu Man-sheng,Feng Cong,Tang Jue,et al.Optimization of BF slag system for vanadium-titanium magnetite by comprehensive weighted scoring method[J].Journal of Northeastern University:Natural Science,2014,35(8):1146-1150.) ( 1) 1)

|