随着工业化进程的不断发展, 在工程机械、军工装备、高层建筑、海洋工程等领域对高性能中厚板的需求量越来越大, 轧后冷却技术与装备得到了普遍重视[1].早期的加速冷却(accelerated cooling control, ACC)技术由于冷却速率低, 冷却均匀性差, 致使产品的性能和规格受到限制.超快速冷却(ultra fast cooling, UFC)技术的出现使这种状况得到了改善[2-6].UFC通过对材料进行高强度均匀化冷却, 有效地实现了细晶强化、析出强化和相变强化, 可以更好地提升材料的强度、韧性和可焊接性, 不但降低微合金元素的用量, 也简化了生产工艺, 实现了节能减排的绿色生产, 是提高中厚板产品性能的有效手段之一[7].受现有UFC设备冷却强度的限制, 目前我国对于厚度超过250 mm的高均质性、高强度的中厚板产品还不能实现稳定生产.为提高UFC设备的冷却速率、增加淬透层深度, 广大科研工作者做了大量富有成效的工作.Koseoglu等研究了喷嘴入口的纵横比对换热的影响[8].Vol等研究了喷嘴直径的变化对流体流动和传热的影响[9].Merci等研究了喷嘴直径和喷射距离对换热强度影响的规律[10].Ai等的研究结果表明, 用移动喷嘴代替固定喷嘴, 能够提高冲刷能力, 从而增强热传递[11].

本文以目前广泛应用于超快速冷却设备上的两类高密喷嘴为研究对象, 通过计算流体力学软件Fluent对喷嘴单束射流冲击换热过程进行模拟, 研究喷嘴内部断面结构对射流冲击换热性能的影响规律.所得结论为UFC设备喷嘴的设计和选择提供依据.

1 冲击换热过程的热流耦合模拟两种喷嘴的横切面呈圆形, 轴切面分别呈柱状和锥状, 本文分别称之为“柱状喷嘴”和“锥状喷嘴”.其内部结构如图 1所示.

|

图 1 两种喷嘴的剖面图 Fig.1 Cross section of the two nozzles |

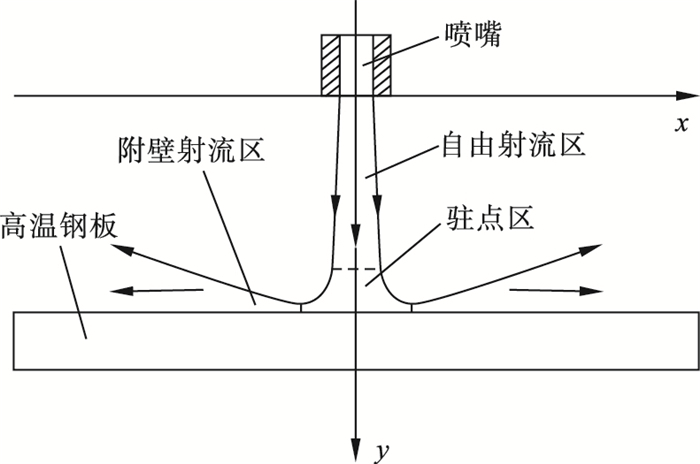

喷嘴射流冲击换热过程如图 2所示.高速水流垂直冲击到高温钢板表面, 在驻点区域附近发生射流冲击换热, 在附壁射流区域随着冷却水沿着钢板表面流动, 水流速度逐渐降低, 水流温度不断提高, 换热方式由射流冲击换热逐步过渡到沸腾换热过程.由于圆形喷嘴射流为轴对称问题, 仅需取射流轴面的一半作为研究区域.

|

图 2 圆形喷嘴射流示意图 Fig.2 Sketch of jet from cylindrical nozzle |

CFD软件对流体的模拟应遵循物理守恒定律.基本的守恒定律包括:质量守恒定律、动量守恒定律、能量守恒定律.

连续性方程:

|

(1) |

动量方程:

|

(2) |

|

(3) |

能量方程:

|

(4) |

式中:vx, vy分别为沿x, y方向的速度, m/s; ρ为流体的密度, kg/m3; μ为流体的动力黏度, Pa·s; λ为热传导率, W/(m·K); c为比热容, J/(kg·K); T为温度, K.

1.2 模拟条件和求解方法在喷嘴喷射流场中, 以流固交界面为耦合边界, 流场的湍流模型采用标准的κ-ε双方程模型.流场中存在水和空气两相流动的情况, 使用VOF模型并设定入口水的体积分数为1.水在接触高温钢板产生汽化的过程中, 要启用evaporation-condensation机制.参数的求解选用压力速度耦合方法.为了得到较高精度的结果将时间步长设为1 e-4s, 每次迭代最大步数默认为20.流场的初始条件选择inlet(入口)选项, 并且设定射流开始前流场内充满空气.模拟过程中假设钢板的初始温度分布均匀, 钢板的传热各向同性.不考虑钢板的辐射传热, 仅研究对流换热过程, 忽略材料的热物性.初始条件和边界条件如表 1所示.

| 表 1 初始条件和边界条件 Table 1 Initial and boundary conditions |

射流高速冲击到钢板表面, 流体的动能转变为压力能, 冲击压力击破蒸汽膜并使驻点区的速度边界层和热边界层变得很薄, 使该区域的传热系数很大[12].图 3为钢板表面静压力的稳态分布图.由图可以看出, 冲击驻点处的静压力最大并沿径向迅速减小到零, 有效作用半径约为喷嘴出口半径的3倍.

|

图 3 钢板表面静压力的稳态分布 Fig.3 Steady distribution of static pressure on plate surface |

图 4为图 3在冲击驻点附近的局部放大图.可以看出, 锥状喷嘴射流作用于钢板表面各点的稳态静压力值略高于柱状喷嘴, 驻点处最大值相差约8 kPa.这说明在喷射过程中, 锥状喷嘴的能量损失小, 更有利于换热.

图 5为钢板表面流场剪切力的稳态分布.喷嘴射流冲击到钢板后, 在钢板表面产生剪切力.大的剪切力会在钢板表面产生冲刷作用, 扫除钢板表面的滞留水和蒸汽膜, 使更多的低温冷却水与钢板接触, 有利于提高换热能力.可以看出, 冷却水经过喷嘴作用到钢板表面所产生的剪切力关于驻点成对称分布, 冲击驻点处剪切力最小并先向四周迅速增加然后减小.锥状喷嘴流场作用于钢板表面各点的剪切力高于柱状喷嘴, 峰值点处约高250 Pa.

|

图 5 钢板表面剪切力的稳态分布 Fig.5 Steady distribution of shear stress on plate surface |

图 6为冷却水在钢板表面流动时湍流强度的稳态分布.湍流强度是表征湍流程度强弱的指标, 湍流强度越大, 流体掺混就越剧烈, 剧烈的流体掺混会促进动量、热量和质量的交换.可以发现, 锥状喷嘴射流冲击在钢板表面各位置点的湍流强度明显高于柱状喷嘴.

|

图 6 钢板表面稳态湍流强度的稳态分布 Fig.6 Steady distribution of turbulence intensity on plate surface |

以喷嘴射流接触到钢板后, 钢板表面的对流换热系数分布来分析耦合面的传热特性.图 7为喷嘴射流接触到钢板后钢板表面换热系数的稳态分布图.可以看出, 静压力冲击区的对流换热系数较高, 在距驻点不远处达到峰值, 之后沿径向逐渐减小.换热系数的稳态分布规律与湍流强度的稳态分布规律直接相关, 二者呈近似的线性关系.

|

图 7 钢板表面对流换热系数的稳态分布 Fig.7 Steady distribution of convection heat transfer coefficient on plate surface |

受湍流强度的影响, 驻点附近区域的冲击压力虽然不如冲击驻点大, 但在较大剪切力作用下冷却水的冲刷作用强烈、流速比驻点快、流体掺混剧烈, 增加了边界层内动量、热量和水汽的交换, 使更多的低温冷却水与钢板接触, 所以换热效果最好.之后随着冷却水继续沿径向流动, 径向各位置点才开始冷却, 并且沿径向的静压力逐渐降低, 边界层增厚, 传热系数随之下降.

为研究高温钢板在冷却过程中的换热特性, 在钢板表面冲击驻点中心处, 以及距驻点中心5, 15, 25 mm的位置分别设置4个监测点(以下分别简称为“位置0”、“位置5”、“位置15”和“位置25”), 通过对监测点的温度变化数据的分析来对比两种喷嘴射流在整个钢板表面换热效果的差别.

由图 8~图 11可以看出, 冷却水接触钢板后发生了强烈的对流换热, 表面换热系数急剧升高, 在极短的时间内便达到峰值,随后逐渐稳定.虽然不同位置监测点的对流换热系数趋于稳定时的数值不同, 但可明显看出, 在每个位置点处锥状喷嘴的冷却强度都要优于柱状喷嘴.

|

图 8 位置0处对流换热系数随时间的变化 Fig.8 Variation of convection heat transfer coefficient with time at position 0 |

|

图 9 位置5处对流换热系数随时间的变化 Fig.9 Variation of convection heat transfer coefficient with time at position 5 |

|

图 10 位置15处对流换热系数随时间的变化 Fig.10 Variation of convection heat transfer coefficient with time at position 15 |

|

图 11 位置25处对流换热系数随时间的变化 Fig.11 Variation of convection heat transfer coefficient with time at position 25 |

冷却水从喷嘴射出后首先冲击到驻点, 然后向四周扩散, 距离冲击驻点区域越远的点开冷时间越滞后, 所以达到换热系数峰值点的时间也不同.比较喷嘴射流冲击换热能力时, 除了要参考钢板表面对流换热系数的大小外, 还需要考虑冷却开始后沿着径向分布的各位置点达到最大换热系数时所需要的时间.用时越短, 沿径向冷却越及时, 越有利于提高钢板的冷却均匀性.图 12为各位置点对流换热系数趋于稳态时的数值图, 可以看出随着径向距离的增大, 对流换热系数逐渐减小; 而且越靠近冲击驻点区域, 两种喷嘴换热强度差别越大.图 13为两种喷嘴各位置对流换热系数达到峰值所经历的时间图.可以看出, 从射流开始到各点对流换热系数达到峰值, 锥状喷嘴用时较短, 钢板表面各点的热量传递更迅速及时, 更有利于冷却均匀性的提升.

|

图 12 不同位置点的对流换热系数稳态值 Fig.12 Steady value of convection heat transfer coefficient at different positions |

|

图 13 不同位置点达到对流换热系数峰值所需时间 Fig.13 Time of reaching maximum convection heat transfer coefficient at different positions |

1) 水射流冲击到钢板后, 动能和压力能进行相互转化.锥状喷嘴射流在钢板表面所产生的静压力和剪切力以及冷却水作用在钢板表面后向四周流动时的湍流强度均高于柱状喷嘴.

2) 单喷嘴射流冲击换热过程中, 钢板表面沿径向的换热系数分布与其表面湍流强度的分布规律相一致, 二者呈近似线性关系.湍流强度的变化是导致钢板冷却强度变化的直接因素.

3) 在初始条件和边界条件相同的情况下, 锥状喷嘴的冷却强度和冷却均匀性均优于柱状喷嘴.

| [1] |

康永林.

中国中厚板产品生产现状及发展趋势[J]. 中国冶金, 2012, 22(9): 1–4.

( Kang Yong-lin. Production status and development trend of medium and heavy plate in China[J]. China Metallurgy, 2012, 22(9): 1–4. ) |

| [2] |

Herveline R, Hein A, Pascal G, et al.

Controlled cooling of a hot plate with a water jet[J]. Experimental Thermal and Fluid Science, 2002, 26(2): 123–129.

|

| [3] |

Seishi T.

Thick plate technology for the last 100 years:a world leader in thermo mechanical control process[J]. ISIJ International, 2015, 55(1): 67–78.

DOI:10.2355/isijinternational.55.67 |

| [4] |

Kagechika H.

Recent progress and future trends in the research and development of steel[J]. NKK Technical Review, 2003, 88(1): 6–9.

|

| [5] |

Yvonne V L, Onink M, Sietsma J, et al.

The gamma-alpha transformation kinetics of low carbon steels under ultra-fast cooling conditions[J]. ISIJ International, 2001, 41(9): 1037–1046.

DOI:10.2355/isijinternational.41.1037 |

| [6] |

Hiroshi K.

Production and technology of iron and steel in Japan during 2005[J]. ISIJ International, 2006, 46(7): 939–958.

DOI:10.2355/isijinternational.46.939 |

| [7] |

王国栋.

新一代控制轧制和控制冷却技术与创新的热轧过程[J]. 东北大学学报(自然科学版), 2009, 30(7): 913–922.

( Wang Guo-dong. New generation TMCP and innovative hot rolling process[J]. Journal of Northeastern University (Natural Science), 2009, 30(7): 913–922. ) |

| [8] |

Koseoglu M F, Baskaya S.

The role of jet inlet geometry in impinging jet heat transfer, modeling and experiments[J]. International Journal of Thermal Sciences, 2010, 49(8): 1417–1426.

DOI:10.1016/j.ijthermalsci.2010.02.009 |

| [9] |

Vol N.

The effects of nozzle diameter on impinging jet heat trasfer and fluid flow[J]. Journal of Heat Transfer, 2004, 126(4): 554–557.

DOI:10.1115/1.1777583 |

| [10] |

Bart M, Erik D.

Heat transfer predictions with a cubic κ-ε model for axisymmetric turbulent jets impinging onto a flat plate[J]. International Journal of Heat and Mass Transfer, 2003, 46(3): 469–480.

DOI:10.1016/S0017-9310(02)00300-9 |

| [11] |

Ai X, Xu Z G, Zhao C Y.

Experimental study on heat transfer of jet impingement with a moving nozzle[J]. Applied Thermal Engineering, 2017, 115(1): 682–691.

|

| [12] |

向锡炎, 周勇, 李静松.

单孔圆形喷嘴射流冷却带钢的数值模拟[J]. 热处理, 2010, 25(3): 44–46.

( Xiang Xi-yan, Zhou Yong, Li Jing-song. Numerical simulation of cooling strip steel in fluid from single-jet nozzle[J]. Heat Treatment, 2010, 25(3): 44–46. DOI:10.3969/j.issn.1008-1690.2010.03.011 ) |

2018, Vol. 39

2018, Vol. 39