2. 陆军装甲兵学院 装备再制造技术国防科技重点实验室, 北京 100072

2. National Key Laboratory for Remanufacturing, Academy of Army Armored Force, Beijing 100072, China

随着社会的发展, 锰钢材料因耐磨性能优良被广泛应用于机械、冶金、矿山、建材等行业[1-3], 但是, 材料磨损问题的愈发严重阻碍了经济的发展.据统计, 世界上大约有1/3~1/2的能源以各种形式消耗在摩擦磨损上, 而磨粒磨损所造成的损失占整个摩擦磨损损失的一半左右, 由此可见, 材料耐磨性能的提升可以为企业带来显著的经济效益[4].自1882年R.A.Handfield发明高锰钢以来, 由于其耐磨性能极佳而受到广泛关注.但从实际应用效果来看, 只有在强烈冲击载荷工况下才能体现出高锰钢优良的耐磨性能.为解决该难题, 通过不断的实践探索, 国内外学者发现锰钢内的锰含量为8 %时, 锰钢在冲击磨损条件下可以诱发马氏体相变, 大幅度提高非强烈冲击载荷工况下材料的冲击韧性及耐磨性能[5-7].提高材料的耐磨性能必须对材料的加工硬化机制进行研究, 但也不能忽略其磨损机制.锰钢的磨损机制主要为高冲击时的凿削磨损和低冲击时的塑变磨损, 冲击过程中两种磨损机制往往同时存在[8-9].对磨损机制的研究大都局限于对磨损表面进行观察分析, 却忽略了对磨损表面亚表层的分析.本文针对8Mn-2Cr-Si钢材料, 在研究冲击功对加工硬化机制影响的同时, 又对其表面磨损形貌及亚表层进行了研究分析, 为进一步研究锰钢材料加工硬化机制和磨损机制提供实验和理论参考.

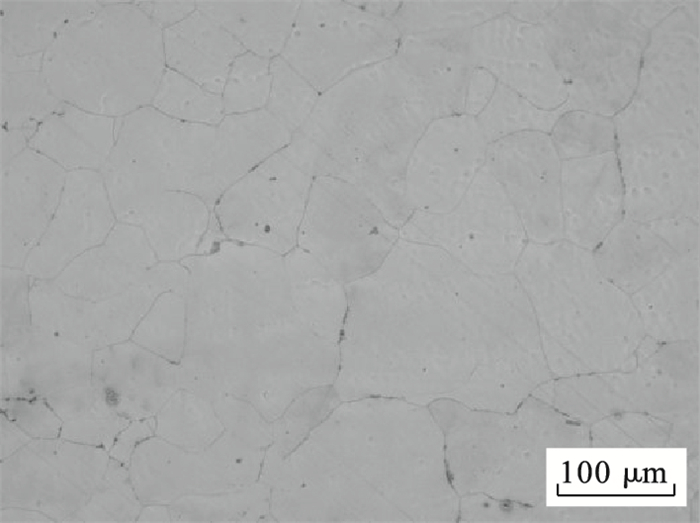

1 实验材料与方法实验所用8Mn-2Cr-Si钢在50 kg的真空感应炉内进行冶炼, 具体化学成分及力学性能如表 1所示.所有试样均从尺寸为φ 18 mm的铸件圆棒上截取.首先将铸件试样在SX2-5-12NP型箱式电阻炉中保温1 050 ℃, 保温时间为2 h, 出炉水冷至室温.其显微组织为单一奥氏体组织, 如图 1所示.

| 表 1 8Mn-2Cr-Si钢化学成分及力学性能 Table 1 Chemical composition and mechanical properties of 8Mn-2Cr-Si steel |

|

图 1 8Mn-2Cr-Si钢显微组织 Fig.1 Microstructure of 8Mn-2Cr-Si steel |

将试样线切割成10 mm×10 mm×6 mm长方体后, 采用4 %硝酸酒精溶液对镶、磨、抛光后的试样金属镜面进行腐蚀, 腐蚀后的金相显微组织用OLYMPUS光学显微镜(OM)观察.用Nova Nano SEM 650型场发射扫描电镜对8Mn-2Cr-Si钢冲击磨粒磨损形貌及亚表层形貌进行观察分析.用D8X射线衍射仪(XRD)对冲击磨损试样表面进行物相分析, 实验过程中具体的测试参数为:阳极靶材为铜靶, 扫描角度范围为30°~100°, 扫描速度为2°/min.应用Buehler自动显微硬度计测量试样硬度, 载荷为300 g, 加载时间为10 s, 测5次取平均值.

选取尺寸为10 mm×10 mm×30 mm的试样, 在MLD-10B型动载磨粒磨损试验机上进行磨粒磨损实验.上试样为8Mn-2Cr-Si钢试样, 下试样为φ 50 mm(外环)×30 mm的环形对磨试样, 材质为GCr15轴承钢, 硬度为60~63HRC, 转速为200 r/min.磨料采用10~20目的标准石英砂, 其硬度为1 050~1 250 HV, 流速控制为5 kg/h, 冲击功为0.5, 1, 2, 3和4 J, 测试时长为30 min.实验前后的试样须经超声清洗5min, 之后采用精度为万分之一的天平称重.实验前、后的质量分别作为试样的原始质量m0和磨损后质量m.试样的磨损失重Δm=m-m0, 并定义材料的耐磨性ε=1/Δm.

2 结果与分析 2.1 冲击磨粒磨损实验结果及分析表 2是8Mn-2Cr-Si钢试样冲击磨粒磨损的实验结果, 从表中可以看出, 随着冲击功的不断增大, 试样冲击磨损失重逐渐增多, 耐磨性降低.在未发生冲击磨损前, 8Mn-2Cr-Si钢试样的硬度为285 HV, 当经不同冲击功冲击后, 表面硬度明显增加.当冲击功为4J时, 其表面硬度最高达到628 HV.

| 表 2 冲击磨粒磨损实验结果 Table 2 Test result of abrasive wear caused by different impact energy |

8Mn-2Cr-Si钢中的元素Mn, C配比对奥氏体相区的影响也很大.适当降低Mn, C含量, 可以扩大奥氏体相区, 降低奥氏体的稳定性.因此即使在低冲击载荷作用下, 也能诱发马氏体相变, 提高冲击表面硬度, 提高材料的耐磨性能.本次实验设计的8Mn-2Cr-Si钢经水韧处理后, 其金相组织为单一的奥氏体(如图 1所示).奥氏体为软质相, 硬度较低, 因此并不耐磨.8Mn-2Cr-Si钢在冲击条件下表层能诱发马氏体相变, 硬度提高, 而内部依然为较软的奥氏体基体, 这种表硬里韧的特性使其抵抗磨粒磨损性能显著提高.

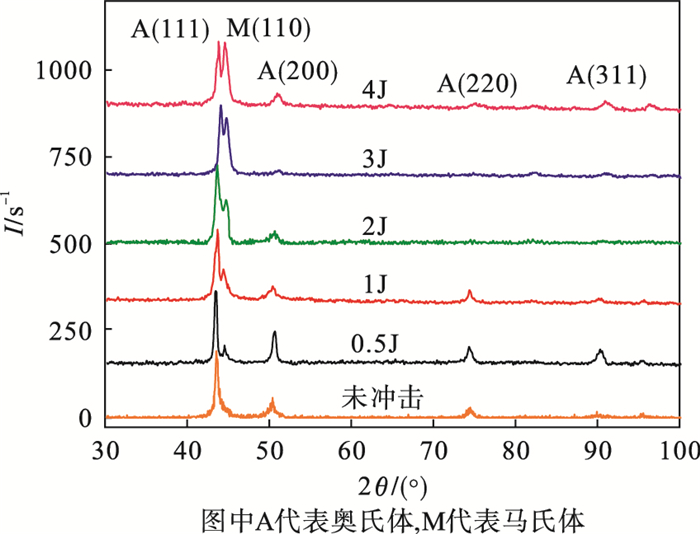

图 2是不同冲击功磨粒磨损后, 对冲击磨损表面的XRD物相分析谱图.从图中可以看出, 8Mn-2Cr-Si钢在未发生冲击磨损时, 主要为奥氏体物相峰; 但发生冲击磨粒磨损后, 在冲击表层检测出马氏体物相峰, 且随着冲击功的逐渐增大, 马氏体物相峰逐渐增强.同时可以看出即使在0.5 J的低冲击功条件下, 在冲击磨损表面依然能发生马氏体相变, 从而增强材料表面硬度, 提高材料耐磨性.

|

图 2 不同冲击功冲击表面XRD谱图 Fig.2 XRD patterns of different impacted surfaces |

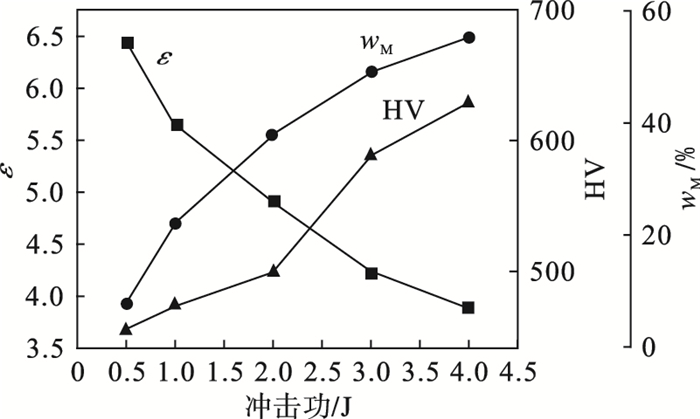

图 3是冲击功与耐磨性、冲击表面硬度及马氏体含量的关系曲线图.从图中可以总结出, 随着冲击功的增大诱发马氏体数量也逐渐增多, 马氏体的增多使冲击表面加工硬化增强, 硬度提高.但随着冲击功的增大, 材料的耐磨性逐渐下降.这一结果应该从不同冲击功条件下材料磨粒磨损机制进行解释.

|

图 3 冲击功与耐磨性、表面硬度和马氏体含量的关系 Fig.3 Relationship between impact energy and wear resistance, surface hardness and martensite content |

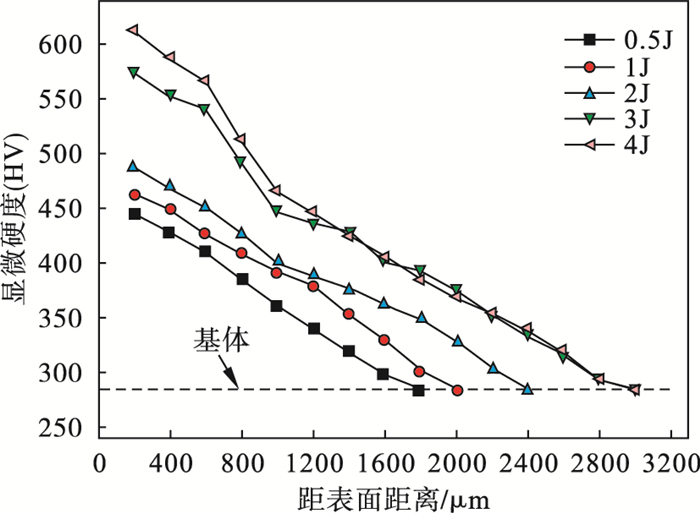

图 4是对冲击磨损试样横截面显微硬度测试后的硬度变化曲线.从图中可以看出, 经不同冲击磨损后, 试样表面都有一定程度的加工硬化, 且随着冲击功的增大, 试样表面最大硬度也逐渐增大, 而且硬化层深度逐渐加深.但硬化层深度并非一直加深, 当冲击功达到3 J时, 硬化层深度达到3 mm左右, 此时继续增加冲击功, 表面硬度继续增大, 而硬化层深度不再增加.

|

图 4 不同冲击功作用下表面的加工硬化 Fig.4 Work hardening of different impacted surfaces |

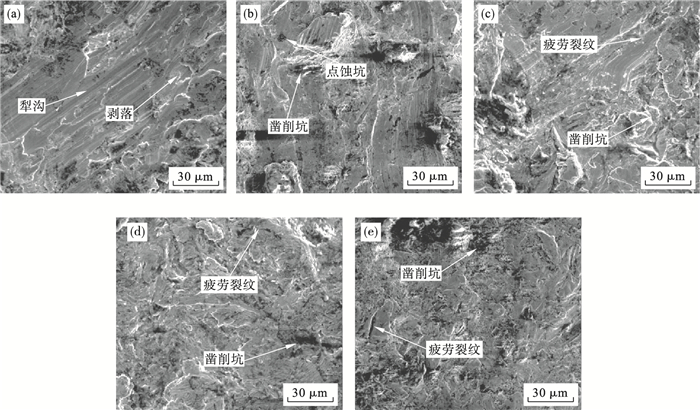

图 5是8Mn-2Cr-Si钢试样不同冲击功磨粒磨损后表面的磨损形貌, 从图中可以看出, 冲击功不同, 磨损形貌也有较大差别.当冲击功为0.5 J时, 其主要磨损机制为塑性变形, 典型特征为犁沟变形(见图 5a).由于冲击功较小, 表面硬化程度低, 当磨料切入基体后, 在切应力的作用下使材料表面划出沟槽.沟槽两侧是被磨料挤出的锰钢材料, 材料在反复冲击条件下不断发生塑性变形, 其硬度逐渐升高, 而韧性逐渐下降, 最终材料产生剥落.这种剥落后的磨屑主要呈片状, 形成的凹坑比较浅但面积较大, 通常称这种剥落为麟剥.麟剥的微裂纹首先开始于冲击表层内, 之后裂纹以平行于表面的形式逐渐扩展并断裂, 最终形成大片状的剥落.当冲击功增大到1J时, 其主要磨损机制仍然为塑性变形, 但已经开始出现凿削磨损, 其典型特征为凿削坑(见图 5b).这主要是因为冲击功增大, 表面硬化能力逐渐增强, 脆性增大, 高硬度的磨料以较高的速度冲击表面时, 锰钢亚表面将出现微裂纹, 其扩展到表面后形成凿削坑.这种磨损形成的坑虽然比麟剥的面积小, 但其深度大, 对材料的磨损更为严重.同时, 受冲击表面出现少量点蚀坑(见图 5b), 属于点蚀疲劳磨损, 其裂纹在表面产生并沿着摩擦力的方向向表层内部扩展, 最终形成点蚀坑.其磨屑为扇形颗粒, 凹坑为小而深的麻点.当冲击功为2 J时, 表面硬化进一步增大, 其主要磨损机制逐渐由塑变磨损转变为凿削磨损, 并且反复的冲击磨损使材料表面出现了疲劳裂纹(见图 5c), 这种疲劳裂纹主要在材料表面萌生.其裂纹产生是由于冲击表面大量的磨痕, 加之较大的冲击功, 使得磨痕成为应力集中源.裂纹在冲击表面形成并与切削方向成20°~40°夹角向材料内部进一步扩展, 当到达一定深度后, 表层分岔形成脱落的凹坑.这种裂纹需要在反复冲击磨损条件下形成, 虽然形成时间长, 但扩展速度快, 降低了材料的耐磨性.当冲击功进一步增大时, 塑性变形的犁沟特征几乎消失, 取而代之的是凿削与疲劳裂纹复合作用形成的凹坑.且凿削坑随着冲击功的增大进一步扩大, 这种磨损使材料磨损失重增多, 耐磨性能急剧下降.

|

图 5 不同冲击功作用下表面磨损形貌 Fig.5 SEM images of abrasive surfaces under the action of different impact energy (a)— 0.5 J; (b)—1 J; (c)—2 J; (d)—3 J; (e)— 4 J. |

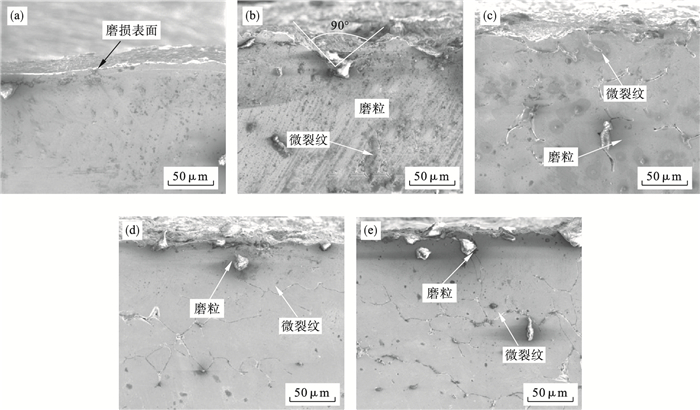

图 6是不同冲击功试样横截面的微观形貌SEM图.从图中可以看出, 不同的冲击功使试样亚表层发生了不同变化.当冲击功为0.5 J时, 其亚表层没有明显特征, 且磨损表面比较平滑(见图 6a).由上述结果可知, 冲击功较小时, 冲击表面硬化程度低, 其磨损主要为薄片状剥落, 因此磨损表面较平滑.在材料亚表层有少量较小磨粒, 主要原因是在材料反复塑性变形阶段, 一些细小的磨粒随着材料变形而被压入材料内表层.当冲击功增大到1J时, 磨损表面由于多种磨损机制的复合作用逐渐变得粗糙不平, 在材料亚表层有少量微裂纹出现(见图 6b).当冲击功不断增大, 亚表层的微裂纹逐渐增大, 并且逐渐扩展到材料冲击表面(见图 6c~6e).这种微裂纹是在不断冲击条件下形成的疲劳裂纹, 与图 5中疲劳裂纹不同的是, 其裂纹萌生于亚表层而非冲击表面.当磨料随材料塑性变形被压入材料内表层时, 在反复的冲击磨损作用下, 这些亚表层的细小磨粒将成为应力集中源, 疲劳裂纹将在应力集中处萌生.经测量, 这些裂纹萌生点最深可达到亚表层300 μm左右, 冲击功越大, 裂纹萌生点越深.疲劳裂纹萌生后, 先沿摩擦方向以平行于冲击表面扩展, 之后又以45°方向逐渐扩展到表面, 最终形成约90°的锥形冲击坑(见图 5b~5e).这种疲劳磨损裂纹萌生时间较短, 但扩展速度较慢, 因此在材料受到长时间冲击磨损时会导致材料因严重磨损而失效.

|

图 6 不同冲击功作用下横截面亚表层形貌 Fig.6 SEM images of cross-sections under the action of different impact energy (a)—0.5 J; (b)—1 J; (c)—2 J; (d)—3 J; (e)—4 J. |

1) 8Mn-2Cr-Si钢在冲击磨粒磨损过程中, 表层诱发马氏体相变, 且冲击功越大, 马氏体相变量越多, 材料加工硬化效果越好.

2) 8Mn-2Cr-Si钢冲击磨粒磨损由塑性变形、疲劳磨损、凿削磨损等多种磨损机制复合作用, 各磨损机制相互影响.在低冲击载荷磨损时, 主要为塑性犁削, 材料失重较少; 高冲击载荷时, 主要为凿削磨损与疲劳磨损, 材料磨损失重较多.

3) 磨粒磨损过程中塑性变形使磨粒嵌入基体, 成为应力集中源, 在循环冲击过程中将产生疲劳裂纹, 长时间冲击磨损使裂纹扩展至材料表面, 最终形成大块剥落, 造成材料严重磨损失效.

| [1] |

Moghaddam E G, Varahram N, Davami P.

On the comparison of microstructural characteristics and mechanical properties of high-vanadium austenitic manganese steels with the Hadfield steel[J]. Materials Science & Engineering :A, 2012, 532(3): 260–266.

|

| [2] |

Lee C Y, Jeong J, Han J, et al.

Coupled strengthening in a medium manganese lightweight steel with an inhomogeneously grained structure of austenite[J]. Acta Materialia, 2015, 84(1): 1–8.

|

| [3] |

Ullrich C, Eckner R, Krüger L, et al.

Interplay of microstructure defects in austenitic steel with medium stacking fault energy[J]. Materials Science & Engineering: A, 2016, 649: 390–399.

|

| [4] |

Si H, Xiong R, Song F, et al.

Wear resistance of austenitic steel Fe-17Mn-6Si-0.3C with high silicon and high manganese[J]. Acta Metallurgica Sinica, 2014, 27(2): 352–358.

DOI:10.1007/s40195-014-0054-2 |

| [5] |

Wang K, Du X D, Youn K T, et al.

Effect of impact energy on the impact-wear properties of low carbon high manganese alloy steels in corrosive conditions[J]. Metals & Materials International, 2008, 14(6): 689–693.

|

| [6] |

Du X D, Ding H F, Wang K, et al.

Influence of impact energy on impact corrosion-abrasion of high manganese steel[J]. Journal of Wuhan University of Technology(Materials Science Edition), 2007, 22(3): 412–416.

DOI:10.1007/s11595-006-3412-8 |

| [7] |

张福全, 邵飞杰, 周惦武.

Mn13Cr2高锰钢冲击磨损机制的研究[J]. 湖南大学学报(自然科学版), 2014, 41(12): 6–10.

( Zhang Fu-quan, Shao Fei-jie, Zhou Dian-wu. Research on impact wear mechanism of high manganese steel Mn13Cr2[J]. Journal of Hunan University(Natural Sciences), 2014, 41(12): 6–10. ) |

| [8] |

Rastegar V, Karimi A.

Surface and subsurface deformation of wear-resistant steels exposed to impact wear[J]. Journal of Materials Engineering & Performance, 2014, 23(3): 927–936.

|

| [9] |

闫玉涛, 廉巨龙, 徐元军, 等.

碳化钨涂层高温摩擦磨损行为[J]. 东北大学学报(自然科学版), 2014, 35(6): 858–862.

( Yan Yu-tao, Lian Ju-long, Xu Yuan-jun, et al. Friction and wear behaviors of WC coatings at high temperature[J]. Journal of Northeastern University(Natural Sciences), 2014, 35(6): 858–862. ) |

2018, Vol. 39

2018, Vol. 39